國內外光刻膠發展及應用探討

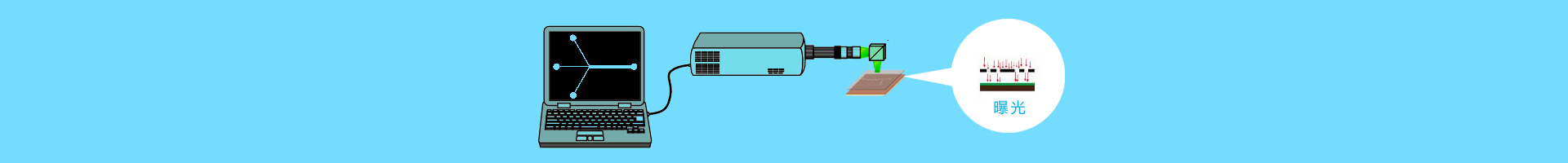

光刻膠是由感光樹脂、增感劑和溶劑為主要成分的一種對光特別敏感的混合液體,別名為“光致抗蝕劑”。光刻膠對光非常敏感,透過光線,其化學特性就會發生變化,因此把光刻膠涂敷在硅基片上,再經過曝光、顯影、刻蝕等工藝,就可以將設計好的圖形復刻到硅基片上,因此光刻膠成為了光電信息產業中圖形復刻加工技術中的關鍵性材料,在其行業內得到了廣泛的應用。

隨著電子工業中集成電路技術的不斷發展,芯片器件的特征尺寸在不斷的減小,芯片的集成度越來越高,同時體積也越來越小。作為我國科技界的龍頭企業——華為,其自研的麒麟系列芯片現在已經達到了5nm的制程,芯片上集成了150多億個晶體管。光刻膠的質量和性能對于芯片的光刻工藝有著重要的影響,從最初一塊芯片上集成2000個晶體管到現在能集成150億個晶體管,實現這種爆炸式的性能突破最關鍵的就是光刻膠材料也在同步發展,只有光刻膠的性能達標,下游產業鏈才能有更好的發展。

眾所周知,光刻膠在半導體芯片領域有著無法替代的重要性,故在光刻膠發明之后,首先進入了軍事領域,運用到國防高科技設備的加工制作,因此在20世紀90年代時,發達國家一直將光刻膠作為戰略物資進行控制,對光刻膠的制作工藝進行技術封鎖,甚至將光刻膠列為禁運品。到目前為止,高端的光刻膠仍然是發達國家的管控對象。

1 光刻膠的發展

自1925年,美國柯達公司首次將聚乙烯醇和肉桂酸酯用于光學玻璃的光柵蝕刻,即光刻膠的先驅,隨后經過數百年的發展,光刻膠的精度也越來越高。有G線和I線傳統紫外光刻膠、深紫外光刻膠(248nm和193nm)和極紫外光刻膠(EUV,13.5nm)等。

1.1 G線和I線傳統紫外光刻膠

G線和I線光刻膠最早誕生于20世紀80年代,由近代德國科學家約瑟夫·弗勞恩霍夫命名。這2種光刻膠都采用了線性酚醛樹脂做膜樹脂,重氮萘醌型酯化物作感光劑,唯一的區別就是做成的膜樹脂和感光劑在物理結構上有所不同,但在化學性能上就表現出明顯的差異,尤其是在分辨率上,這也就導致他們的用途不一樣。在制作0.5~0.6μm的集成電路時使用G線紫外光刻膠,在制作0.35~0.5μm的集成電路時使用I線紫外光刻膠。到90年代中期,I線逐漸取代了G線的地位,因為I線光刻膠可用于6寸和8寸2種晶圓片,所以目前市場需求依然旺盛,仍是應用最廣泛的光刻膠。但也存在感光速度慢、黏附性和機械強度低等問題。

1.2 深紫外光刻膠

20世紀90年代末期,IBM的研發人員開發了深紫外光刻膠,G線、I線光刻膠與之有質的區別,它們均為化學放大性光刻膠。因其曝光波長短,衍射作用小,具有分辨率高、靈敏度高、透過性好、與基片的粘附性好、耐化學腐蝕及耐干法蝕刻性好等優點。目前已經被廣泛用于22nm~0.25μm集成電路及微細線路的圖形加工制作工藝中。

248nm KrF光刻膠

20世紀90年代末到21世紀初期,氟化氪(KrF)光刻膠一直是半導體制程領域內最穩定可靠的光刻膠,其采用新型樹脂解決了248nm下的透光性,又引入了光制酸劑,在光照下生成酸,作為催化劑分解樹脂,成功通過化學方法將光信號進行放大,解決了傳統光刻膠感光速率慢的問題,在21世紀以后,在浸沒光刻、多重光刻等新技術的輔助下,KrF光刻系統突破了此前100nm分辨率的瓶頸,在小于100nm的半導體制程工藝中,KrF光刻技術仍然得到最廣泛的應用。

193nm ArF光刻膠

由于248nm ArF光刻膠的主體樹脂含有苯環結構,在193nm制程下的透光性太差而無法使用,隨后,1992年IBM使用甲基丙烯酸異丁酯的聚合物作為193nm光刻膠材料,但甲基丙烯酸酯呈線型結構,抗干法腐蝕性差,無法實用化。一個重要的轉折是發現含2個或3個脂環結構的聚合物能像芳香族聚合物一樣經受等離子蝕刻,因此帶有酸敏脂環側掛基團的聚甲基丙烯酸酯就成了193nm光刻膠的基礎材料,其具有較好的透光性,機理仍然采用上一階段的光放大原理。193nm單層光刻膠的分辨率可達150nm左右,隨后科研人員通過提高光刻機的曝光度以及優化了相應的配套技術,光刻膠的分辨率可以提高到100nm左右。目前已成熟地應用于130~100nm的4G的制程工藝,在2002年時,濕浸刻技術的發明使氟化氬(ArF)光刻膠開始用于90nm的制程工藝,后來逐漸延伸到65nm、45nm工藝,甚至32nm、22nm工藝。

1.3 極紫外光刻膠

由于極紫外光刻光源波長極短,只有13.5nm,單光子的能量為91.48eV,光源功率有限,亟待解決光刻膠的感光速率,出現了2條路徑,一條是在傳統化學放大型光刻膠的基礎上改進,在聚合物中加入新型的基色基團,提高EUV對光子的吸收;另一條是金屬氧化物類型,通過引入金屬氧化物,提高吸光度,增強感光效率,而且金屬氧化物耐刻蝕,可以降低光刻膠的旋轉厚度,提高分辨率。當前,臺積電已經使用EUV光刻膠量產了5nm芯片,并啟動了2nm工藝的研發。

2 光刻膠的應用

光刻膠最終應用于半導體集成電路、平板顯示器、印刷電路板(PCB)等領域中,生產難度依次減弱。PCB光刻膠壁壘相對較低,而半導體光刻膠代表著光刻膠技術最先進水平。

2.1 光刻膠在半導體集成電路領域的應用

在半導體集成電路制造中所用光刻膠通常有3種成分:樹脂或基體材料、感光化合物(PAC)或者光致產酸劑(PAG)以及可控制光刻膠機械性能(基體粘滯性)并使其保持液體狀態的溶劑。要生產這種高技術性的半導體光刻膠,就需要極純的生產原料,復雜的生產工藝,更需要長期的研發投入。全球半導體光刻膠市場基本被國外巨頭壟斷。日本合成橡膠(JSR)、東京應化等一些日本廠商已經有能力供應面向10nm以下半導體制程的EUV極紫外光刻膠。中國在半導體光刻膠市場僅占極少的份額。

2.2 光刻膠在平板顯示領域的應用

在平板顯示行業,主要使用的光刻膠有彩色及黑色光刻膠、液晶顯示器(LCD)觸摸屏用光刻膠、薄膜晶體管—液晶顯示器(TFT—LCD)正性光刻膠等。LCD(液晶顯示器)光刻膠的全球供應集中在日本、韓國、中國臺灣等地區,海外企業市場占率超過90%。彩色光刻膠和黑色光刻膠的核心技術基本被日本和韓國企業壟斷。

2.3 光刻膠在PCB領域的應用

在PCB領域內,主要使用的光刻膠有干膜光刻膠、濕膜光刻膠和光成像阻焊油墨。技術壁壘相對較低,中國在全球PCB光刻膠市場中占據主導地位,市場份額約為93.5%。

2.4 光刻膠在其他領域內的應用

光刻膠行業發展方向基本由下游需求決定,光刻膠還在消費電子、家用電器和汽車通訊等方面得到廣泛的應用,例如日常生活中經常拍照用的相機、智能電器以及汽車電子多媒體和3D激光切割加工等都是采用光刻技術完成的。

3 國內外光刻膠的現狀

3.1 國外光刻膠的現狀

光刻膠的生產銷售起步于20世紀50年代。根據國際半導體產業協會(SEMI)關于光刻膠發展數據的統計結果顯示,在2002—2007年這一區間內光刻膠的發展速度非常快。其快速發展的主要原因是市場對248nm和193nm光刻膠的需求量持續增長。受2008年金融危機的影響,全球的經濟都遭受到了巨大的危機,光刻膠的發展在這段時間內也不可避免地減緩。但金融危機之后,2010年11.38億美元和2013年15億美元的銷售額,無不昭示著光刻膠又迎來了美好的發展。2016—2019年,全球半導體光刻膠的市場規模從15億美元增長至2019年的18億美元,年復合增速達6.3%。2020年,全球半導體光刻膠市場規模約為19億美元。全球半導體光刻膠領域主要被日本合成橡膠株式會社(JSR)、日本東京應化工業株式會社(東京應化TOK)、日本信越化學工業株式會社(信越化學)、富士膠片集團和羅門哈斯材料有限公司等頭部廠商壟斷,尤其是高端EUV和ArF光刻膠幾乎完全被美國和日本控制。截至2019年,JSR全球占比28%,居第1。東京應化占21%,美國羅門哈斯占15%,日美合資企業占比87%;KrF光刻膠世界前3,東京應化占34%,信越化學占22%,JSR占18%;ArF光刻膠世界前3,JSR占24%,信越化學占23%,東京應化占20%;JSR、信越化學、東京應化是全球僅有能量產EUV光刻膠的3家企業。

3.2 國內光刻膠的現狀

在1970年左右,我國開始著力研究光刻膠,最初和國外產品的質量、性能基本無差別,后來由于日本和歐美國家率先完成了工業革命,使其在研發技術上有了很大突破,近年來隨著國內半導體產業的迅猛發展,光刻膠市場又呈現出一片欣欣向榮的景象。但90%以上仍然依賴進口光刻膠,特別是在先進芯片的制程工藝上,國內光刻膠還無法自給。

國內生產光刻膠的企業主要有蘇州晶瑞化學股份有限公司、江蘇南大光電材料股份有限公司、上海新陽半導體材料股份有限公司等。國產光刻膠的分量僅占10%,而且集中在技術含量低的傳統光刻膠上,G線和I線傳統紫外光刻膠已實現量產化國產替代,深紫外的ArF和KrF光刻膠處于企業研發階段,已經可以少量替代,在EUV的高端光刻膠上,中科院化學所和清華大學等科研院校已經提前布局。值得一提的是在02國家重大專項光刻膠項目的支持下,蘇州晶瑞和南大光電已經完成深紫外KrF光刻膠生產線的建設,ArF光刻膠進入小批量使用和產品系列化開發階段。2020年底,江蘇南大光電材料股份有限公司宣布自主研發的ArF光刻膠產品成功通過客戶的使用認證,成為第一款國產ArF光刻膠,可應用于14nm制程的芯片制造,隨著國產ArF光刻膠的突破,半導體材料的國產化替代已經推進到14nm及以下,國內光刻膠還有很大的提升空間,一方面國內光刻膠的市場需求空間巨大,嚴重依賴進口,另一方面,西方國家還不斷實施技術封鎖,這就逼的我國半導體材料發展必須要自主可控。

4 結語

伴隨全球半導體產業東移,加上我國持續增長的下游需求和政策支持力度。同時,國內晶圓廠進入投產高峰期,由于半導體光刻膠與下游晶圓廠具有伴生性特點,國內光刻膠廠商將直接受益于晶圓廠制造產能的大幅擴張。當前我國高端光刻膠與全球先進水平有近40年的差距,半導體國產化的大趨勢下,國內企業有望逐步突破與國內集成電路制造工藝相匹配的光刻膠,所以我們必須要對光刻膠足夠的重視,不斷向日本和歐美等發達國家學習,努力開發出性能優異的國產光刻膠,使我國在未來的市場中占據一席之地。

免責聲明:文章來源網絡 以傳播知識、有益學習和研究為宗旨。 轉載僅供參考學習及傳遞有用信息,版權歸原作者所有,如侵犯權益,請聯系刪除。

標簽: 光刻膠