微反應器中的酰氯化反應

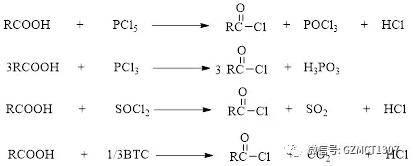

酰氯是一種重要的羧酸衍生物,是重要有機合成中間體,它是最活潑的酰基化試劑,在一些羧酸不能進行或進行非常緩慢的反應中將羧酸制成酰氯使反應活性和產(chǎn)率大大提高。傳統(tǒng)的制備酰氯的方法有氯化亞砜法、三氯化磷、五氯化磷、三光氣等方法:

通常三氯化磷法副產(chǎn)物亞磷酸與產(chǎn)物分離較難,所得產(chǎn)品需經(jīng)精餾處理;五氯化磷法需固體投料,且極易吸潮;氯化亞砜法氯化亞砜用量大,通常為羧酸摩爾量的二倍以上,生產(chǎn)成本高;光氣法是較理想的生產(chǎn)方法,產(chǎn)品含量高,后處理簡單,但是使用光氣安全性低、且光氣來源受限制。酰氯化反應通常比較猛烈,所以在采用傳統(tǒng)反應釜制備酰氯時,需要在反應過程中逐漸加料和升溫,否則就會因產(chǎn)生大量氣體出現(xiàn)沖料或反應熱移除不及時而飛溫,造成生產(chǎn)安全事故。這都是因為傳統(tǒng)反應釜傳質(zhì)效率低、體量大、換熱面積小,不能很好滴控制酰氯化反應過程。

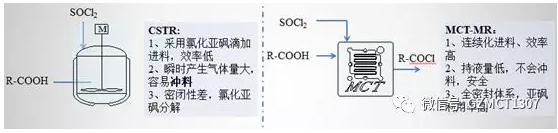

本文以氯化亞砜法合成酰氯為例,比較了傳統(tǒng)釜式生產(chǎn)和微通道反應器生產(chǎn)的優(yōu)劣,驗證了微反應器在酰氯化反應中應用具有安全、效率高、原料利用率高等優(yōu)點。

微反應器的優(yōu)勢

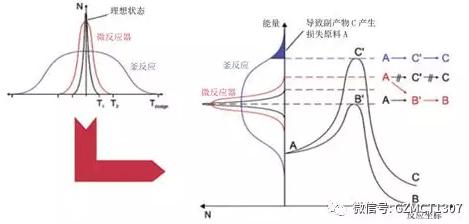

在微反應器內(nèi),隨著線尺度的減小,一些物理量的梯度很快增加,例如溫度梯度、壓力梯度、濃度梯度以及密度梯度等,這對于化學反應是十分重要的。梯度增加將導致傳質(zhì)、傳熱推動力的增加,從而擴大了單位體積或單位面積的擴散通量。微換熱器中,若微通道的寬度為50~500 ?m,通道之間的肋寬為20~50 ?m,這種微設備的傳熱系數(shù)可以達到25000W/(m2.K),該值比常規(guī)換熱器大1個數(shù)量級以上。優(yōu)良的傳質(zhì)、傳熱使副反應得到很好的控制,如下圖。

圖1 不同反應器溫度分布對比以及對產(chǎn)物影響示意圖

微反應器比表面積大,如當通道特征尺度在100~1000 ?m 范圍內(nèi)時,比表面積可高達4 000~40 000 m2/m3,而常規(guī)尺度實驗室或工業(yè)反應器比表面積一般在100~1 000 m2/m3,此時微反應器內(nèi)空氣的層流傳熱系數(shù)可高達100~1000 W/(m2·K),在常規(guī)反應器內(nèi)這幾乎是一個不可逾越的值。由于微反應器內(nèi)傳熱速率的大大增加,反應物或產(chǎn)物能快速被加熱或冷卻,使得在擬等溫條件下精確控制停留時間成為可能,有效地抑制了反應熱的積累和反應床層熱點的形成,最終提高了反應的轉(zhuǎn)化率、選擇性和產(chǎn)品的質(zhì)量,因此微反應器常被用于強放熱/吸熱反應過程。

微反應器持液量低,這使得單位時間反應產(chǎn)生的熱量、釋放的氣體量都是比較小的,這就為工程化控制提供極大便利,從而極大地降低了生產(chǎn)安全隱患。酰氯化反應1mol氯化亞砜完全反應就會釋放出2mol氣體,在反應釜內(nèi)如果加料速度控制不好就造成沖料甚至超壓爆炸,而在微反應器內(nèi)由于持液量低,單位時間釋放的氣體量相對就少很對,且進料流速可控,其安全性更高。

DE菊酰氯的制備

DE菊酰氯,即2,2-二甲基-3-(2-甲基-1-丙烯基)-環(huán)丙烷甲酰氯,是合成擬除蟲菊酯的重要中間體,可以合成胺菊酯、苯醚菊酯、苯醚氰菊酯、烯炔菊酯、烯丙菊酯等擬除蟲菊酯。目前,菊酰氯的工業(yè)制備方法主要是釜式反應,具體是在一定溫度下將氯化亞砜緩慢滴加到反應釜中與DE菊酸混合反應。由于反應過程有氣體產(chǎn)生,因此,氯化亞砜滴加速度不能過快,過快會導致沖料;而釜式反應器氣密性差,氯化亞砜會有一定程度的吸潮損耗,通常氯化亞砜的摩爾量需是DE菊酸的1.5倍以上才能使DE菊酸反應完全,原料的利用率低,增加了生產(chǎn)成本。

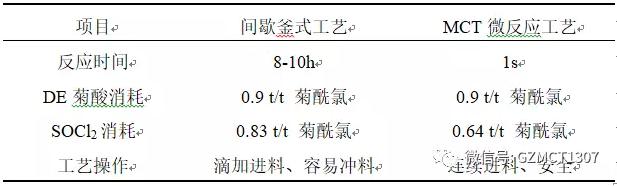

采用微反應器進行菊酰氯的連續(xù)化制備:稱取100gDE菊酸溶于200mL甲苯中,設計DE菊酸:氯化亞砜的摩爾比為1 : 1.01。控制DE菊酸的甲苯液流速為21mL/min,控制氯化亞砜的流速為4.2mL/min,分別泵入MCT-BL微反應器混合反應,反應溫度30℃,反應停留時間1s。反應液吸收尾氣和蒸餾回收甲苯后得100.6g產(chǎn)物,菊酰氯含量99.56%。多次試驗論證得出表1的結(jié)果比較:

表1 釜式工藝和微反應工藝對比

結(jié)語

微反應器是一種效率高、安全的新型反應器,為化工生產(chǎn)提供一種比較安全的生產(chǎn)路徑。微通道反應器制備菊酰氯的方法與傳統(tǒng)方法相比,設備尺寸小、反應持液量低,降低了生產(chǎn)安全隱患;傳質(zhì)傳熱效率高,反應時間縮短至數(shù)秒;微反應器密封性好,原料和溶劑“零泄漏”,操作環(huán)境佳。倘若采用三光氣代替光氣進行酰氯的制備,微反應器也能提供安全可靠的操作環(huán)境。