微流體驅動與控制技術

自20世紀70年代提出儀器微型化思想和隨后的1990年Manz與Widmer等提出以多學科交叉為重要特征的微全分析系統(miniaturized total analysis system,μ-TAS)概念以來,經過近20年的發展,微分析系統已經越來越顯示出其重要性。微流控芯片(microfluidic chip)或芯片實驗室(lab on a chip)、芯片化工廠(factoryona chip)已經成為微分析、微化工領域廣為熟知的術語。微分析系統不僅使樣品與試劑消耗降低到微升至納升級,而且使分析速度成十倍、百倍地提高,可以方便的實現高通量樣品分析處理;同時還降低了分析成本,極大地減少了對環境的污染。在微系統特別是微流控芯片系統所必須的各種功能單元中,微流體驅動與控制操作單元尤為重要。在微系統條件下,由于尺度的減小,微流體器件的面/體比大大增加,表面張力的影響變得十分明顯,流體的流動特性發生了變化。因此,在工程意義上,常規的(宏觀)流體體積流動的驅動與控制方法在微管道中往往效果不好甚至是不可行的。近年來,微系統已經越來越多地涉及到納米通道(nanochannel)和納流控制,微系統已經成為在分子水平上進行生命科學、藥學、化學和化學工程研究的重要平臺之一。同時,這也對流體的驅動與控制提出了更艱巨的挑戰。

微米與納米尺度構件中流體的驅動與控制是微電子機械系統(MEMS)中經常要遇到的問題,并在微型傳感器、微型致動器等微器件,以及生物、化學分析和微化學工程中具有廣泛的應用。與以往相比,近年來微系統中流體的驅動與控制出現了一些新的情況。一般地,流體的流量趨向于在更低流量水平上(pl/min,即10-12L/min)的驅動,更多的關注流量為100pl/min—50μlΠmin范圍,壓強為幾個厘米水柱到幾個標準大氣壓不等的流體驅動,并在很多情況下要求流量/壓強可控、流動相組成和流向可控;當然,在pl—nl/min流量下,一般不強調壓強。微系統輸液的要求如下:輸液脈動小于3%,重現性誤差<1%,流量準確度誤差≤±10%,以保證保留時間的重復和定性定量的精度。流動注射、毛細管電動色譜等分析系統要求輸液的壓強0.1—2MPa,流量50pl/min—200μl/min,而且更換溶劑方便、死空間小、易于清洗和耐腐蝕等。就目前的技術和輸液泵的激勵原理而言,流量在0.1μl/min具有一定壓強的泵技術已經逐步成熟,并出現了一些重要的新的滿足微系統需要的泵技術。目前,微流體的驅動與控制技術種類很多,基于的原理和形式不盡相同。按照普遍接受的分類法,微系統常用液體驅動形式即微尺度泵技術歸納如下。

(1) 機械微型(壓力)泵(mechanicaldisplacementmicropump),就是把機械能轉化為被驅動流體的流動動能。這類泵有可移動部件,例如截止閥(checkvalve)、振動膜或渦輪,包括截止閥泵(check2valvepump)、往復泵(peristalticpump)、無閥校正泵(valvelessrectificationpump)、旋轉泵(rotarypump)和超聲波泵(ultrasonicpump)等。該類泵流量和壓強容易與微輸液匹配,并更多地強調流量匹配;一般情況下不強調泵的微型化和集成化。行星齒輪泵往往也歸到這一類中,一般的行星齒輪泵無閥無活塞,可以連續輸液;但有動態密封,存在滲漏和機械磨損。

(2) 非機械微型泵(non2mechanicalmicropump),就是通過把其它能量形式(電、光、磁、熱等)轉化或施加到被驅動流體,使之具有運動動能,由于其一般為無閥結構,因此常稱為動態連續流泵。根據電液動力學(electrohydrodynamics,EHD)原理設計的電(直接)驅動(流體)泵即電動泵(electrokineticpump,EKP)屬于其中的重要一類,如電泳泵(electrophoreticpump)、電滲泵(electroosmoticpump)和電化學泵(eletrochemicalpump);磁流體動力泵(magnetohy2drodynamicpump,MHD)是另一種重要的類別,近年來也發展了通過在流體中添加親磁性納米粒子介質而驅動與控制流體的磁流控技術;而新近出現的新穎的光驅動泵技術,則是采用光控制方法控制微系統的流體輸送,是一種具有發展潛力的連續流泵技術。此外,基于表面張力、重力和離心力等的驅動泵技術也取得了快速進展。

由于國內外已有一些很好的流體驅動與控制的綜述和專著,本文側重歸納總結重要的基于電、光、磁、熱等一種或幾種組合致動形式的連續動態流微泵驅動技術,對其主要技術特點做了分析說明,試圖反映國內外微流體驅動與控制技術的最新研究成果。

1流體驅動技術

1.1機械微型泵技術

目前,商品化的機械微型泵已經十分成熟,以物理原理分類,主要有以下3種形式。

(1) 活塞式活塞直接和流動相接觸,含動態密封和單向閥,主要有往復泵、注射泵(包括電機、氣動和電磁力驅動)。基于該原理的泵,壓力和流量波動是不可避免的。

(2)隔膜式驅動力通過某種介質推動隔膜,隔膜再壓縮或吸入流動相,含單向閥,主要有隔膜泵(包括電機、氣動、電磁力和壓電驅動)和蠕動泵(主要是電機驅動)。

(3)齒輪式用行星齒輪壓縮流動相,含動態密封。

以上3種輸液形式,其泵壓力一般在1—10atm和0.1μl/min至幾十μl/min的流量。在低壓下(小于0.2MPa)可以提供穩定的μl/min級流量,其中注射泵能提供準確重復的1μl/min流量。美國Isco公司、Micro2TechScientific和Eldex公司分別標明它們的注射泵和注射-往復泵都能提供0.01μl/min的流量精度和0.1μl/min的流量。微型機械泵能夠提供與芯片微通道匹配的低流量流體輸送,并能夠通過某種簡易的操作界面與微分析系統進行組裝,尤其適合高分子材料類(例如PDMS等)芯片的簡易界面組裝,其連接管可以使用商品的醫用連接管。由于不可避免地需要機械結構,因而其微型化具有相當的難度,這類泵驅動單元很少能直接集成到芯片上。因此,微型機械泵能夠滿足微分析系統一定條件下的輸液要求。

1.2非機械微型泵技術

非機械微型泵主要通過把電、光、磁、熱等能量形式轉化或施加到被驅動流體而直接驅動流體的動態連續流泵。由于其簡單的結構特點,特別適合于微系統的流體驅動與控制,從而引起科研人員的廣泛重視。在此我們主要介紹電驅動泵技術、光驅動泵技術、磁驅動泵技術和基于表面張力的微型泵技術。

電驅動泵技術

在很早以前,利用直流電或低頻交流電直接驅動流體還是一個夢,但現在已經成為現實,這就是電液動力泵(electrohydrodynamicpump,EHD)。這項研究始于20世紀60年代離子拖拽泵(iondragpump,IDP)。IDP是一種利用流體中帶電離子在電場作用下的遷移運動,從而拖動離子水合溶劑一起運動宏觀表現為流體流動的輸液泵[15],實驗裝置最初在米級大尺寸范圍進行,驅動電壓數千伏。隨著微制造技術的進步,出現了蝕刻在單晶硅上的微型IDP。該微型泵主要有兩片蝕刻在單晶硅上網格通道通過電極對接(距離350μm)而成,通過在初始網格注射離子流體,流體中含有的離子在電場的作用下運動從而帶動流體運動。目前已經可以在芯片上利用EHD實現流體的快速混和操作。

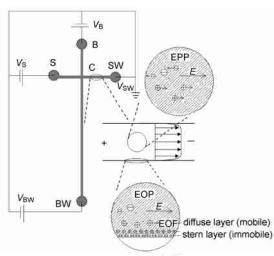

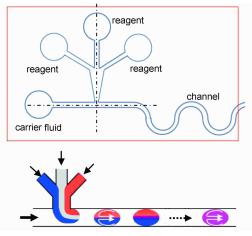

根據EHD原理研制的EKP主要有基于電滲流(electroosmoticflow,EOF)的電滲泵(electroosmoticpump,EOP)以及基于電泳分離即電泳流(electrophreticflow,EPF)的電泳泵(electrophoreticpump,EPP)兩種主要的泵技術。圖1為芯片EPP和EOP的示意圖(當微通道的尺寸減少時,EPP逐步過渡為EOP)。考慮到其重要性,我們在此簡要而重點地概述其發展歷史和特點。EPP也可稱為開通道電滲泵(o2EOP),主要依靠電場作用下的微通道中介質的電泳遷移和(或)電滲流原理,是一種無閥、無機械部件的直接液流驅動技術,可實現微米級通道內nl/min至幾個μl/min流量的驅動,具有流量適中、液流無脈動和容易集成等優點,在毛細管電泳的分離分析中已得到廣泛的應用。盡管μ2TAS、微流控芯片等微系統領域已出現了壓力、重力、離心力和剪切力等多種流體驅動方法,但EPP仍是目前最主要的液體驅動手段。微流控芯片中微通道的很多性質與毛細管相似,如表面特性等,但也有很大的不同,主要體現在進樣方法和微通道的結構等。同時,隨著微流控芯片分離分析研究的擴展,芯片內的微通道往往需制成更復雜的網絡結構,存在不同的交匯區域。要在這樣的芯片上實現各通道內流體流速和流向的驅動與控制,自動化完成芯片電泳分離分析過程中的進樣、分離等操作單元,最簡便的途徑是通過調節微通道網絡中不同節點的電壓值來調控流體,多個電極電壓可編程控制和穩定輸出的智能控制電動驅動儀十分必要。EOP發生于溶液2固體界面,為了有效增加界面的表面積充分利用EOF,通過在微毛細管或微通道中填充介電絕緣微粒子是一種很容易想到的方法,這就是填充床電滲泵(packed2bedelectroosmoticpump,p2EOP)。同時,填料粒子還可以增加EOF的逆流阻力,從而提高輸出壓力。其工作原理類似于毛細管電色譜(CEC),從而達到實現高壓微流量精確操縱液體的目的,因此這類泵又稱作高壓電滲泵。EOP的典型特征是高壓低流量,其一般壓力范圍為0.1—50MPa的壓力差,流量為納升至微升級。EOP在2000年左右首次報道,目前已經十分成熟,并發展出多種形式,例如填充床、平行多通道、整體柱和微孔膜等。以下簡單介紹平行多通道電滲泵和一些新技術。

圖1芯片電泳泵和電滲泵示意圖

平行多通道電滲泵是一種基于電滲原理的微泵,由數百個并聯的小直徑微通道甚至是納米通道構成。它能夠提供與微芯片網絡結構兼容的流量和壓力,滿足一般的分析應用,即0.05—1μl/min流量和1—6atm的背壓,并且體積很小能夠容易地實現單個泵的多元復合。當通道為納米通道時該類泵即為納米通道電滲泵,其功能和p2EOP完全一樣。納米通道電滲泵具有較高的輸送壓力,其壓力在1—10atm,流量為微升級。本質上,由于納米通道中電泳遷移很難參與流體輸送,該類泵是真正的電滲泵,其原理和填充毛細管通道電滲泵完全一樣。理想的電滲泵應該是用電池驅動的,如何有效降低驅動電壓十分關鍵。與一級電滲泵相比三級電滲泵提供了一個重要的思想,就是可望研究出基于芯片的或微型化的多級電滲泵作為微流體元件,已經有研究人員成功研制出基于膜的10級電滲泵;另一種有效的方法是采用微通道膜作為電滲泵的介質。EKP在微流控分析系統中十分重要,因為毛細效應,這常常是推動微米級管道(50—500μm)中流體的最為有效方法;由于沒有移動部件,所以容易制作,可以設計制作在極小的空間體積內,并能與芯片兼容。EKP可以輸送緩沖溶液和極性有機溶劑,對于一般的分析化學包括液相色譜、毛細管電泳和微流控芯片中涉及的多數流體均能輸送。EKP在毛細管液相色譜、流動注射分析(FIA)、順序流動注射分析(SFIA)和微量藥物輸送等微流體系統中的應用方面有著很大的潛力。EKP的主要缺點是只能驅動可產生電滲流的流體介質。

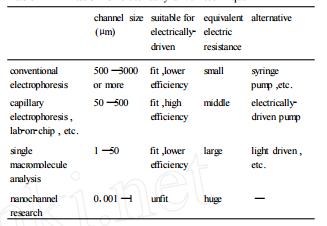

電驅動技術是十分高效的驅動手段,EKP在引發從常規電泳轉向毛細管電泳的技術革命,并在生命科學等研究領域起到了不可替代的作用。但是隨著微納尺度構件技術的迅速發展,其局限性也越來越多地顯現出來。如表1所示,EKP技術非常適合通道尺寸在50—500μm的范圍使用,這個尺寸也是毛細管電泳和微流控芯片的通道尺寸范圍;由于其等效電阻處于中等水平,使用微電流(0—500μA)的單路直流電壓(0—30kV)和多路直流電壓(0—510kV)系統可以很好地實現毛細管電泳和微流控芯片的微流體的高效驅動與控制,而且避免了常規電泳的大尺寸引起的極高的焦耳熱。但是,電驅動技術并不十分適合通道尺寸在1—50μm的范圍使用,這個尺寸也是單分子研究特別是生物大分子研究的通道尺寸范圍,由于等效電阻很大,即使很短的通道也要求較高的驅動電壓,而在納米通道,電驅動的局限性更大,甚至是不可能的,在這個區域需要發展更高效的驅動手段。光、磁驅動在解決這類納米尺度流體輸送時具有很大優勢。

表1電驅動技術的限定性

光驅動泵技術

采用光激發的泵(optically2actuatedpump)和混合器即光驅動泵(optically2drivenpump,ODP)是近年來微泵技術取得的重要進展。一個逐漸被學術界接受的新名詞“光流控(optofluidics)”已經出現。光流控就是融合微流控、光學技術和傳感器技術的微流體控制技術。光流控的本質是ODP技術,由于ODP具有很多優點:例如與壓電泵(piezoelectricpump)等微型泵相比,具有結構簡單、尺寸小和可大規模集成等特點;與EKP相比,不受被驅動流體介質性質的限制等,因此它有著廣闊的發展空間和應用前景。以下簡單介紹ODP技術。

1992年Chaudhury等提出了表面自由能空間梯度(spatialgradients)驅動液滴原理,認為可以利用光、熱、化學或電化學的作用,使之在作用于微液滴時,由于在液滴兩面的相對表面張力不平衡實現對液滴的驅動。Ichimuru等首先利用“光導”(guidinglight)成功移動液體,當用不對稱光照射一個“光敏2致異構化”物質表面時,物質表面將產生一個表面張力梯度,從而推動液滴運動。盡管水和聚乙二醇不能用該法驅動,但是可以用該法將2μl的橄欖油小液滴以35μm/s速度沿“光致異構化”物質表面上移動。用小滴液晶NPC202所做的相似實驗表明,在液滴開始移動之前大約有20s的時間延遲。在一個內壁有涂層的玻璃管里,NPC202小液滴的運動可以得到控制,可以用不對稱的UV光驅動液滴向一個方向運動,用不對稱的藍光驅動液滴向反方向運動。

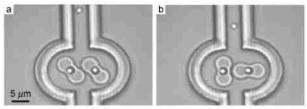

近年來,人們利用光驅動技術做了許多有意義的工作,例如:通過將膠體粒子組裝到微流通道Π室可以組裝成“凸輪泵”,由4個3μm粒子可以組成一個雙凸輪“凸輪泵”;如果該類泵由6個粒子組成,則可以成為蠕動泵。構成泵的粒子采用計算機控制的壓電鏡和掃描激光光陷技術一個個組裝和操縱組裝。操作時,采用光攜(opticaltraps)控制粒子運動達到驅動流體的目標,其中“凸輪泵”的流速為3μm/s。類似的泵可參見Leach等的工作,他們在微流通道中采用的粒子直徑為6μm,泵的流速為8μm/s(200fl/s)。Maruoa和Inoue采用三維雙光子(three-dimensionaltwo-photon)微制造技術制作了光驅動的“凸輪泵”。微泵主要由微通道內一對直徑為9μm的微馬達構成,通過一束激光束的時間間隔掃描,微馬達可以協調工作,實驗表明,示蹤粒子(tracerparticle)可以與兩個轉動的馬達同步運動,如圖2所示。示蹤粒子的速度與馬達的轉速成正比,流速為0.2—0.7μm/s,流速估計在皮升以下(sub-pl/min)級水平。

圖2光驅動泵輸液時的連續圖像

采用光控制流體輸送的另一種形式是介質添加法。操作時,首先在所輸送流體中添加光-熱敏感納米粒子(photothermalnanocrescentparticle,PNP),當聚焦的光束照射流體時,由于PNP光熱效應導致被照射的流體局部溫度上升,引起液-氣界面的水蒸發———蒸發過程;相對較冷的蒸氣則在液-氣界面的前面冷凝成小水滴———冷凝過程;最后,水滴重新融合在本體的液體中———融合過程。由于上述過程(蒸發過程-冷凝過程-融合過程)是連續進行的,隨著光斑的移動,液-氣界面即光流就會前行。由于光可以精密地聚焦和控制,因此可實現光對流體進行精密的操縱和控制,極其適合在微流控芯片上進行微納尺度微流體控制操作,并具有大規模集成應用的前景,因而具有更大的發展潛力。

磁驅動泵技術

采用磁激發的泵(magnetic-actuatedpump)即磁驅動泵(magnetically-drivenpump,MDP)也是一種重要的微流體驅動控制技術———磁流控技術。MDP也稱磁流體動力微泵(magnethydrodynamicpump,MHP),常見的形式有兩種,直流電驅動的磁流體動力微泵(DC2MHP)和交流電磁微泵(AC-MHP)。DC-MHP原理是:將分別接直流電源正、負極的電極板和兩塊永久性磁鐵(N、S兩極相對)垂直放置,Lorentz力方向(右手定則判斷)即是流體被驅動方向。該類泵構造十分簡單,可以制作在硅片上,據此原理設計了一種微通道尺寸為1mm寬,014mm高,40mm長的微泵,在電流118mA時流量為63μl、min,壓強為幾十毫米水柱。DC-MHP泵的優點是:流體流向雙向可調,例如改變電場方向即可改變流體流向;適用于中性電導液,可以用于生物醫藥例如藥物傳送或微流體驅動;帶正、負電荷的離子在Lorentz力的驅動下將按同一方向運動等。主要缺點是,電壓稍高或溶液中電解質離子濃度較大時極易電解產生氣泡。為此,現已在硅片上設計出用交流電供電可產生連續和無脈動的液流AC-MHP。AC-MHP設計的新穎之處在于,將正弦曲線的電場與一個同步的交流磁場垂直放置,由于這兩個場是同步的,將使得Lorentz力方向指向同一方向,沒有電場梯度產生;而當高頻交流電場通過電解質溶液的時候,化學反應快速地可逆進行,從而不形成氣泡。與光激發泵相似,磁流控技術一般需要在被驅動流體中添加親磁性納米粒子介質,實現對流體的有效控制;但由于磁場的“不可見性”和其聚焦相對困難,因此,磁驅動一般是把磁場作為一個類似電場的分離場對待,這對發展二維的微流控芯片十分重要,即微自由流磁泳技術。

基于表面張力的流控技術

在幾個毫米左右及更小尺度下,通常的重力和摩擦力不再起主導作用,表面張力(surfacetension)變得越來越明顯,因此可以利用表面張力現象發展新的泵技術,對流體進行驅動和控制。利用光致表面自由能空間梯度可以驅動液滴。以下簡單介紹微型電化學致動汞泵(electrochemically-actuatedmercurypump,ECMP)和恒流重力泵(gravitypump,GP)技術。

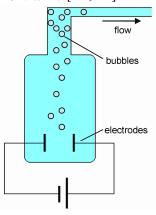

微型ECMP的設計就是巧妙地利用了常溫下液態汞在微尺度下的表面張力現象。汞滴的表面由于電荷的積累和減少會引起表面張力發生改變,表面張力改變會引起汞滴的曲率增大或減少,使汞滴發生形變。利用汞的形變產生的“機械力”可以激發流體流動。汞泵有兩部分組成,一個上部開口的容器和一個T形毛細插入部分,T的垂直部分底部開口并與容器大小匹配,水平部分為流體通道。當把汞和電解質水溶液加入到容器并將T形毛細插入部分插入上部時,由于毛細作用使汞進入毛細柱,同時形成兩個同心的汞柱。兩同心的汞柱的高度取決于毛細作用力與重力的平衡。通過加電壓來激活泵,加電壓時使外面的汞柱的表面張力發生變化,汞表面的形狀發生改變而導致壓力變化,兩汞柱的平面將會達到一個新的平衡。當所加的是一個梯形電壓時,泵將會在“fill”和“pump”模式下循環。在“fill”模式下,毛細柱內汞向下運動,流體進入T形通道;而在“pump”模式下,毛細柱內汞向上運動,迫使液體流出通道。電壓的頻率決定了泵循環的快慢。汞泵能提供最高40kPa的壓力和736—5189×10-3μl/min流量。由于汞微泵有一對單向閥,可以輸送任何流體,但輸出壓強較低。最近出現了基于微電極反應的電化學泵,如圖3示意圖所示,其基本結構為在一個盛滿水的微型儲液池,儲液池內放置一對距離很近的電極。輸液時,將該儲液池與充滿待驅動液體的微通道相連接,當在電極施加直流電場時,由于水被電解成為氫氣和氧氣形成氣泡,這些氣泡被用來推動微通道內的液體流動。基于這一機理的電化學泵可以參閱文獻。

圖3電化學微泵示意圖

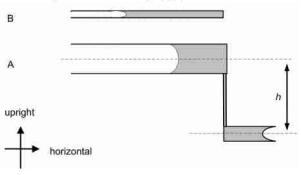

微型GP采用了地球的自然重力場作用力,不需要額外的動力源,是微流控芯片系統優先考慮的泵系統。然而常規重力泵由于儲液池的液面隨著流體的流出而逐步下降,隨之流體的驅動壓力下降,從而導致流速隨著時間推移不斷變小,因此并無優勢可言。利用水平放置的內徑3—4mm管狀結構(也可采用橢圓管狀內徑等結構)儲液池、適當尺寸的連接管、匹配的微流控芯片和流速調節管等可以實現恒流重力驅動操作和進樣等。這類泵輸液時主要利用了儲液池和輸出通道出口之間的液面差。判斷儲液池內徑的原則是:當管狀結構的儲液池水平放置時,所儲存的液體的表面張力能夠足夠支撐液體,受最少的重力作用,使之能夠穩定在管中(圖4A)。內徑小于2mm,往往由于過大的表面曲率阻礙液體的流出(圖4B);而內徑大于6mm,則液體的表面張力由于受重力的作用難以支撐液體。重力泵的壓力很低,流量可控,可以驅動任何流體,是重要的泵技術。目前重力泵的平置儲液池已被用來進行流體驅動和恒流進樣等,取得了很好的驅動與控制效果。

圖4實現恒流驅動的重力泵平置儲液池

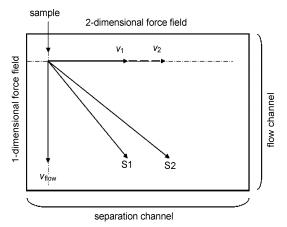

1.3組合驅動流體技術和二維分離

組合驅動流體技術就是指采用一種以上驅動原理的微流體驅動與控制技術,通過將我們常見的電、光、磁、熱等一種致動形式或幾種致動形式的有效組合而實現,這些組合形式對于發展多維分離分析技術十分重要。與常規多維色譜分析相比,芯片式的多維分離分析具有更重要的應用潛力和發展前景。芯片式多維分離模式就是通過將正交的兩種或多種分離機理整合到同一塊玻璃、硅片或高聚物材料的芯片上。這可以通過兩種主要技術實現:一種是采用一種驅動場(例如電場力)驅動不同的(正交的或接近正交的)分離模式;其次,也可以采用一種分離模式,兩種正交的驅動場驅動的分離模式。后者如圖5所示,可以通過正交的驅動模式實現混合樣品的分離分析。

在此舉例說明一些重要的基于電場力、磁場力、重力和光等的組合驅動形式及其相應的重要微分離技術。

圖5芯片二維分離機理示意圖

電場力-電場力組合———雙向電泳技術。目前在蛋白質組研究中應用最多的分離技術是二維聚丙烯酰胺凝膠電泳(two-dimensionalpolyacrylamidegelelectrophoresis,2D-PAGE),它也是目前對復雜生物體系中蛋白質組分辨率最高和重復性最好的分離技術。2D-PAGE主要依據蛋白質的兩個正交參數———等電點和分子量對蛋白質進行分離的,第一維按蛋白質的等電點不同在pH梯度膠中對其進行等電聚焦(isoelectricfocusin,IEF)分離,然后第二維根據分子量大小在垂直方向或水平方向用十二烷基磺酸鈉(sodiumdodecylsulphate)-聚丙烯酰胺凝膠電泳(SDS-PAGE)進行分離,從而獲得高分辨蛋白質二維譜圖。

重力-電場力———芯片流式細胞術。重力和電場力結合,可以方便的實現細胞和顆粒篩選控制。Yao等在十字型微流控芯片上以重力和電場力兩種驅動力相結合的方式實現了流式細胞檢測技術。以Hela細胞(子宮頸癌細胞)作為樣本采用嵌入式染料TO-PRO-3穿透受損細胞膜對細胞內核酸進行標記,以635nm激光器作為激發光源,采用激光誘導熒光檢測方法,不經破膜實現單細胞的熒光檢測,并將該方法應用于紫外線誘導Hela細胞凋亡和壞死情況的微流控芯片流式細胞檢測。壓力流和電場力結合也具有類似的功能。

壓力流-磁場力———芯片自由流磁泳(free-flowmagnetophoresis,FFM)。Pamme和Manz等在芯片上實現了自由流磁泳分離,并將其應用于磁性微粒和聚集體連續分離。微芯片磁泳裝置的核心部件為一矩形中空的平板微芯片分離室,兩端均勻分布著許多液體進口和出口通道,分離室的上方放置一塊永久磁鐵。他們利用該技術實現了三種不同粒徑和不同磁化率微球的連續分離。

壓力流-電場力———芯片自由流電泳(free-flowelectrophoresis,FFE)。與FFM相似,可以利用壓力流和電場力組合驅動實現FFE,連續實現微量樣品的分離分析。

由以上舉出的一些簡單的實例可見,組合驅動形式對發展二維甚至是多維的微分離技術十分有效。

2.流體的控制技術

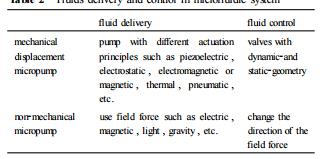

一般地,在微流控系統中,通過泵實現流體的驅動,通過閥控制流體,從而完成流控操作;對于機械微型(壓力)泵,通過不同激勵原理(壓電、靜電、電磁和磁、熱和氣動等)的泵驅動流體流動,采用不同的閥控制流體的流向,這是很好理解的。但是對于無閥的連續流泵技術則主要由施加到被驅動流體上的能量提供流體的驅動操作,而流體流向則是通過外加能量場的方向進行控制。以EKP為例,它以電場力(電滲流)作為流體的驅動源,通過調節外加電壓(電場)的大小和方向可以在微通道的不同部分產生不同的流速;同時,可以控制微管道交叉口的流體流動的方向,實現閥的功能,進而完成微分析過程中的匯流、分流和進樣,或者混合等單元操作,達到控制流體的目的。因此發展多路場可編程控制和穩定輸出的智能控制系統十分必要。表2列舉了微流控系統中流體的驅動與控制的基本情況。在此,我們將重點介紹微分析和微化工領域十分重要的微流體控制技術———混合過程。

表2微流控系統中流體的驅動與控制

流體的混合就是指將兩種或多種流體快速而高效的實現混合,混合過程是生物、化學分析和(微)化學工程領域中最為常見也是極為重要的過程,同時,混合也是流體控制的重要組成部分。為了在微系統中實現生物、化學分析應用和化學合成即微化工反應,要求流體的混合驅動簡單有效。由于微米與納米尺度構件中流體的流動一般為低雷諾準數(Reynoldsnumbers,Re)的層流流動,一般Re<10的2次方,這和宏觀尺度湍流流動(Re>10的2次方)明顯不同。而本文所述的多數微型泵技術的輸出流量和壓力極低,這顯然對微型(化工)反應器件,如微混合器、微反應器等提出了苛刻要求,也就是需要一些具有高效的混合功能的通道設計來實現。混合就是將兩股或多股流體分別在兩個或多個通道內流動,然后匯合在一起,實現流體的混合。微混合器內的混合一般分為主動式混合和被動式混合:被動式混合不需要外部能量的加入,混合過程完全通過擴散或對流完成;而主動式混合則要通過外場,如電場、溫度場、磁場和超聲場等強化作用實現。對于微結構設備而言,被動式微混合器具有結構簡單、無需增加外場和方便組合等優勢,已成為微結構混合器發展的主流。這里主要討論基于微通道被動式微混合器的結構和混合性能,這也是目前微系統中流體混合最為有效的控制技術。

最初報道的微混合器通常是具有簡單結構的T型微通道和Y型微通道混合器。在T型微通道混合器中由于通道尺寸較小,流體一般為層流流動,因此流體的混合主要依靠分子擴散。對于擴散距離為1—100μm的微通道,流體間完全混合需要的時間在幾毫秒到幾十秒之間。近年來,研究者們設計了不同尺寸和結構的微混合器,以縮短流體間混合所需要的時間,主要方法有減小通道寬度法、多股流體的平行混合法和水力聚焦混合法等。Bessoth等設計的具有32股支流的平行層流微混合器,在該微混合器內流體間的完全混合時間小于15ms。Jensen等研究了水力聚焦混合,通過改變剪切流體和中間流體的流速,可以將中間流體聚焦成厚度小于1μm的薄膜,流體的完全混合時間可以縮短到小于1ms。實現流體間的對流混合是提高流體混合性能的重要方式,主要方法有:通道內或壁面加障礙體、彎曲和折疊通道、微通道三維結構設計、壁面加凹槽或裂縫以及流體截留等,這些具有混合功能的微流控芯片通道大大改進了微流體的混合方式。Mengeaud等設計了“之”字通道(zig-zagshapedchannel)可以適用與高雷諾準數流體的混合,這種通道發展起來的鋸齒通道(alligatorshapedchannel)可以十分方便地用于生化分析。Wang等研究了在微通道中加入障礙物加強混合的方式,他們在微通道中加入不同數量和不同排列方式的圓柱。結果表明,在Re>100時,障礙物的加入可以大大促進流體間的混合,混合時間小于1ms,甚至達到50μs。Hong等設計了一種新型T型微通道結構,采用平行和垂直T型微通道交替的方式,在Re=50的條件下實現了流體間的快速混合,在Re很小的條件下可以實現流體的湍流,促進流體混合。Johnson等則在寬72μm、高31μm的T型微通道的底部壁面切出寬為14μm、間距為35μm的一系列平行長方形凹槽。在300μm/s的流速即在Re<10的條件下,兩股流體的完全混合時間小于1s。Stroock等在微通道的底部加工出不對稱的、相互錯開的人字形結構———槽溝通道(grooveshapedchannel),這種傾斜的、不對稱的結構可以在Re<5條件下使流場產生橫向的速度分量,大大加強流體間的混合。近來出現的一種微液滴(microdroplet)混合通道設計,可用于高通量生化分析,其設計思路新穎,圖6是微液滴形成過程的原理示意圖。此外還有可適用于低、中雷諾準數流體混合的三維蛇形通道(threedimensionalserpentineshapedchannel)等,不再贅述。

圖6微液滴混合過程原理示意圖

基于微通道微結構混合器的混合性能與傳統混合器相比具有明顯的優勢,完全混合時間可以在毫秒量級,在小尺度和快速反應中十分有效。近年來,微系統中的流體通道已經越來越多地出現納米通道,在nl—pl水平上控制流體特別是流體混合將具有更大挑戰性。通過對其基本規律的不斷深入認識,相信會有更多形式的功能微結構混合技術出現。

3.結論與展望

我們選取了微系統領域幾種重要的流體驅動與控制技術做了簡單的回顧,試圖反映該領域的最新研究成果和現狀。由于學科交叉的原因,這一專題的評述或論文往往發表在不同類的學術期刊,這些多學科的論述對微流控技術的研究很有啟發。方肇倫和林炳承等的專著更是對整個微流控技術做了全面概括。目前,微流控技術已經發展到納流控時代,納流控技術要求更多更高效的流體驅動手段。由于流動尺度的減小,在宏觀流動中許多被忽略的效應,例如表面效應,在微流體的流動中往往成為流體流動的主要控制因素,因此通過對微流體流動特性的研究,深入理解其驅動的機理,不僅對于發現新的驅動機制,而且對于已有的流體驅動與控制方法性能的提高,都是十分重要的。需要指出,微流體驅動與控制技術除了適用于微流控(芯片)微系統,同樣適用于生物技術(biotechnology)、微化工(microchemical engineering)、微機械分析系統(micromech anicalanalysis systems)、藥物輸送系統(drug delivery system)和集成芯片制冷系統(on chip-integrated cooling systems)等等。微流體的驅動與技術作為微系統的“心臟”具有重要意義,任何一次高效流體驅動技術的發現都會引起連鎖式的微系統技術的革命。

(文章來源: 李清嶺 陳令新《微流體驅動與控制技術》 轉載僅供參考學習及傳遞有用信息,版權歸原作者所有,如侵犯權益,請聯系刪除)

標簽: 微流體 微泵 流體驅動 流體控制 微化工 微電子機械系統