微流控液滴軟模板制備二氧化鈦中空微球

微流控芯片是把化學及生物等領域的基本操作單元集成到一塊幾平方厘米的芯片上,由微通道形成網絡,以可控流體貫穿整個系統,用以實現常規化學或生物實驗室的各種功能的一種技術。液滴微流控系統是基于微流控芯片發展起來的一種操控微小體積液體的新技術,具有體積小、單分散性好、通量高、內部條件穩定及傳熱傳質快等特點,已開始應用于樣品預處理、高通量分析及化學反應等諸多方面,在化學、生物和醫學等領域顯示出廣泛的應用前景。特別是,基于其較強的反應可控性,近幾年在材料合成領域的應用也日益受到關注。與傳統的材料合成方式相比,液滴微流控系統具有制備材料粒徑均勻、組成和形貌可控、單分散性好和可實現在線功能化等優點;已有的典型工作包括制備單分散的藥物緩釋顆粒、Janus微球、核&殼結構微球及各向異性微顆粒的芯片在線自組裝等。發展至今,該技術已為化學、物理和工程學等領域提供了一種全新的材料合成平臺,其應用范圍仍在不斷拓寬。

二氧化鈦是一種寬禁帶半導體材料,具有優良的光催化性能、化學穩定性和環境友好性,是現今最為理想的光催化劑、太陽能電池、氣體傳感器和顏料材料,在環境和能源領域具有重要的應用前景。近年來,具有特殊結構的二氧化鈦材料體現出了傳統形態材料不可比擬的優越特點。其中,中空結構的二氧化鈦微球密度低、比表面積大、催化效率高并易于回收,這些優異性能可以提高材料本身的性能并拓寬其應用范圍。目前,常規制備二氧化鈦中空微球的方法有電噴霧法和模板法等。其中Linda等用電噴霧的方法制備了殼厚只有50nm的二氧化鈦中空微球;caruso等將層層自組裝與硬模板法相結合,把層層電解質包覆的聚苯乙烯(PS)微球分散到二氧化鈦前驅體溶膠中進行吸附包裹,后續將犧牲模板去除,得到壁厚可控的中空二氧化鈦微球;Nakashima等在離子液體中形成水包油的液滴,以此為軟模板,利用界面處鈦前驅體的水解反應生成球殼,一步合成了二氧化鈦中空微球。但這些方法存在著制備步驟繁瑣、耗時、單分散性差、需要特定儀器等缺點,限制了其在實際體系中的廣泛應用。現已有少量工作涉及利用液滴微流控技術控制制備特殊構型的微球,包括對二氧化硅、二氧化鈦、碳等材料微球的合成。

本文以夾流結構芯片產生的液滴作為軟模板,經液滴模板界面處發生的水解反應生成二氧化鈦球殼,并由后續的脫核等步驟制備了二氧化鈦中空微球。對微球形貌和光催化性能的表征表明,通過控制微流控芯片中的合成條件可以得到粒徑較為均一的二氧化鈦中空微球;并利用顯色反應對其光催化性能進行了初步評價。

1實驗部分

1.1儀器與試劑

均膠機、烘膠機、紫外曝光機、等離子體清洗器、倒置激光誘導熒光顯微鏡、彩色電荷耦合器件、掃描電鏡,自制程控泵。

Sylgard聚二甲基硅氧烷(PDMS)單體及引發劑,光刻膠,乳酸乙酯,異丙醇,鈦酸四丁酯,丙三醇,正丁醇,十六烷,正己烷,礦物油,表面活性劑,熒光染料羅丹明羅丹明,亞甲基藍,指示劑.實驗所用水全部為去離子水.

1.2 PDMS芯片的制備

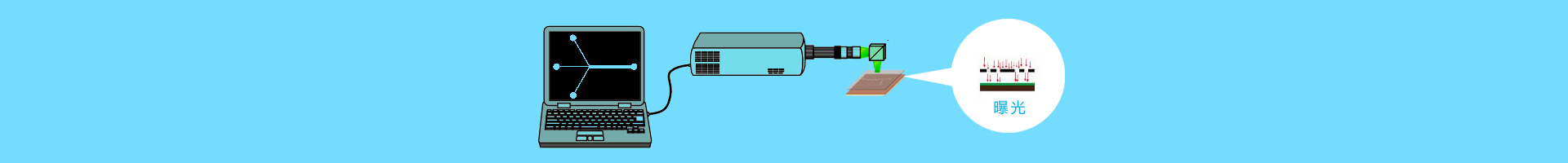

采用標準的軟刻蝕技術(包括芯片模板的制作和PDMS芯片的澆注成型兩步)。

芯片模板的制備過程:在經過清洗及脫水處理的63*63mm玻璃基片上均勻旋涂一層SU-8 3035光刻膠,旋涂轉速與時間分別為200r/min和30s;經過前烘(一個高溫加熱的步驟),利用曝光成像將掩膜上的圖形轉移到光刻膠上;后烘后,在乳酸乙酯中顯影,用異丙醇淋洗干凈,轉移至烘箱堅膜12,冷卻至室溫完成模板制作。

PDMS芯片的澆注成型:將PDMS單體與引發劑按10:1(體積比)混勻,倒在模板上,抽氣,于80攝氏度加熱固化成型;將PDMS塊從模板上剝離后打孔;將其與另一塊旋涂有PDMS薄膜的載玻片置于空氣等離子體中照射50s,取出后迅速將PDMS塊含通道一側與載玻片的PDMS薄膜一側封接,于)+J加固封合并逐漸恢復PDMS的疏水性。

在微通道末端,連接一毛細管(內徑250um,外徑375um),并用PDMS固化堵漏,用于將微球輸送到芯片外的收集瓶。由上述方法制得的PDMS芯片如圖1所示。

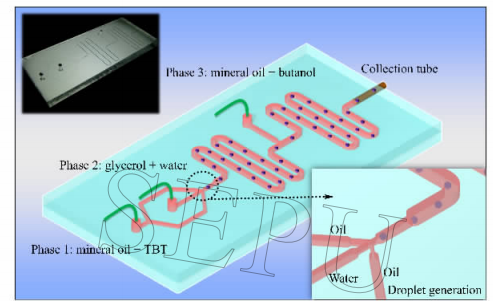

圖1微流控液滴模板法制備二氧化鈦中空微球的芯片設計

1.3 微流控芯片上二氧化鈦中空微球的合成及處理

實驗采用流動聚焦結構的PDMS芯片產生油包水型液滴(如圖1)。圖1中的連續相相1為混有鈦酸四丁酯的礦物油(1:50,W/v),并加入span80(20g/l);分散相相2為純凈水8丙三醇(1:9,v/v)混合溶液;連續相相3為正丁醇8礦物油(1:50,v/v)混合液;使用實驗室自制程控泵對上述三相的流速進行控制,調節合適的流速(相1、相2和相3流速分別為150/10/150ul/h),獲得生成穩定、大小適宜的液滴。

通過連接于微通道末端的毛細管將微液滴收集到裝有十六烷的收集瓶中,陳化一段時間后用環己烷洗滌;于60攝氏度真空烘箱中過夜干燥;干燥后的微球置于馬弗爐中,設置馬弗爐升溫程序,4h后由室溫慢升至500攝氏度并維持2h后自然降溫。

1.4 微流控芯片合成二氧化鈦中空微球的表征

熒光表征:將1g/l羅丹明123(溶液添加至連續相相1(按1:100(v/v)的比例添加)中,將1g/l羅丹明:溶液添加至分散相相2(按1:100(v/v)的比例添加)中,其他試劑含量不變。電鏡表征:樣品經煅燒、噴金處理后,其表面及斷面形貌采用掃描電子顯微鏡表征。

光催化降解亞甲基藍溶液:以分散相、連續相流速分別為10/150ul/h(收集液滴,經后續洗滌、干燥和煅燒后,加入初質量濃度為4mg/l的亞甲基藍溶液(MB),避光放置30min,以使指示劑在催化劑表面吸附;采用40w主波長為365nm的紫外(UV)燈(UV強度為7.5mw/cm平方米)為光源,對純MB液、MB照射+tio2將相同條件的另一組樣品置于陽光下照射40min;將相同條件的另一組樣品置于陽光下照射1h。對兩種光源照射后的溶液上清液拍照,計算灰度值以評價二氧化鈦中空微球對亞甲基藍的光催化降解效果。

2 結果與討論

2.1 液滴微流控芯片的設計原理

實驗中將采用標準光刻技術制備的PDMS通道一側與載玻片附有PDMS薄膜一側封接,實現了整個通道內表面的疏水。這種內表面利于本實驗即將采用的油包水型液滴(指液滴的分散相為水溶液,連續相為極性小的烷烴類有機溶劑,慣稱為“油”)的穩定生成。

芯片構造包含(個流體入口、彎曲構型反應通道及收集管與芯片的連接部分,如圖1所示。緊密連于芯片(個入口的連接管外接注射泵,通過調節注射泵的推力控制各相流體在芯片通道內的流動。

芯片功能單元分為液滴生成結構、脫水劑添加部分和毛細管收集單元。其中,液滴生成部分深和寬均為50um,采用流動聚焦結構,使分散相(相2)溶液在兩側連續相(相1)的夾流剪切作用下斷裂形成液滴,進入后續的彎曲構型反應通道(尺寸拓寬為120um和250um);液滴到達添加脫水劑部分,此前的連續相與含有脫水劑的連續相相遇并在彎曲構型通道中充分混合;在混合連續相的輸送下,液滴最終進入收集毛細管中。

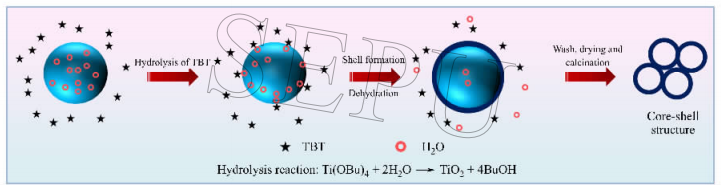

2.2 二氧化鈦中空微球合成的反應原理

如圖1所示,在芯片的(個入口分別引入(相:連續相相1為混有鈦酸四丁酯的礦物油,分散相相!為純凈水、丙三醇混合溶液,連續相相(為混有正丁醇的礦物油。當相2在相1的夾流作用下生成液滴時,相2中所含的水分子與相1中所含的鈦的前驅體@:@在兩相相接觸的界面發生水解反應,反應原理如圖1所示,水解產物包覆于液滴邊緣形成半固態的球殼。隨著水解反應的進行,球殼厚度增加,阻礙了水分子的擴散,使得水解反應程度減弱。

在添加脫水劑部分,相1與相3逐步混合,兩相界面逐漸消失,特別是在經過微尺寸彎曲構型通道時,兩相充分混合,使整個連續相混有正丁醇。正丁醇具有拉動液滴中水分子向連續相中擴散的作用,從而使得水解反應繼續進行,直至殼的厚度和致密性到達一定的程度,阻礙水分子無法再繼續擴散至兩相界面,反應基本中止。在后續的干燥和煅燒過程中,球殼內部的甘油核被除去,即形成了二氧化鈦的中空微球結構。

圖2 微流控液滴模板法制備二氧化鈦中空微球的反應原理

2.3 二氧化鈦中空微球的合成、收集及后處理

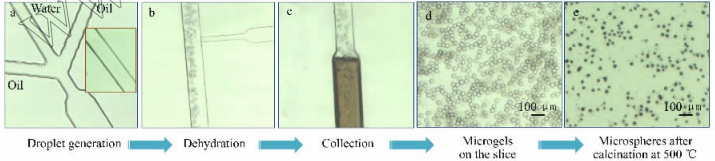

本實驗中,液滴的形成主要依靠連續相的流體剪切力對分散相的剪切作用;在芯片尺寸和流體性質一定的條件下,液滴大小的調節主要依靠改變連續相和分散相的流速。由于相1和相2一接觸,水解反應立即發生,因此需要調節合適的通道尺寸和流速以保證液滴的穩定生成。一旦液滴生成失敗,形成層流,相1和相2的相界面就會發生水解形成一層半固化的膜。在這層膜的包裹下,層流的結構會變得更加穩定并持續水解反應,這樣即使加大連續相流速,也不容易將層流切斷。經過芯片尺寸和流速優化,在確定實驗芯片液滴生成部分深和寬為50um的條件下,當相1、相2流速分別為150、10ul/h時可穩定獲得大小30um左右的液滴。圖3a、b、c顯示了液滴生成、脫水及進入收集毛細管的過程。液滴在生成時界面處即開始發生水解反應,并經歷進一步脫水水解后,顯微鏡下可見液滴邊緣顏色逐漸變深(實際是生成的白色二氧化鈦球殼),如圖3b、c、d(所示,其中圖3d是將收集到的樣品滴到載玻片上的平鋪放大顯示。這種液滴界面處二氧化鈦球殼的生成有效防止了液滴間的融合和聚集,有助于保持微球的分散性。

對收集到的半固化的微球進行后續處理:收集到的樣品沉在裝有十六烷的收集瓶底部,陳化一段時間后用環己烷洗滌;于60攝氏度真空烘箱中過夜干燥除去水分和洗滌液;干燥后的微球經煅燒后如圖3e所示。煅燒后的微球會出現破裂的現象,可能原因為方法本身合成的微球壁比較薄,機械強度不高,在高溫去核時殼會坍塌。所以在合成時液滴不宜太大,否則更易破裂。實驗選擇相1、相2流速分別為150、10ul/h條件下生成大小約為30um的液滴,經煅燒仍具有較好的完整構型。

另外,連續相和分散相中TBT、正丁醇及水的初始濃度也需要控制在一定的范圍。對于TBT和水,若濃度過低,水解反應程度低,液滴的界面處成殼的速度比不上融合的速度;若濃度過高,相1和相2相接觸時發生劇烈的水解反應,相界面會形成一層半固化的膜,連續相的流體剪切力對分散相的剪切作用受到抑制,相1無法斷裂形成液滴,最終形成持續的兩相層流;或者,由于較高的濃度(3倍于本文實驗部分所述濃度),在液滴形成部分水解反應過快,連續相流體剪切力的作用不足以形成完整球形的液滴,使得液滴前端呈球形、后端拖尾,這種不穩定的構型易成團從而堵塞通道。對于正丁醇,若濃度過低,拉動相!中水分子向連續相中擴散的作用降低,使脫水水解受到抑制;若濃度過高,對相!中水分子的吸引力過大,球殼不堪內部的膨脹力,直接導致其破裂。

圖1二氧化鈦中空微球的合成、收集及后處理

2.4 二氧化鈦中空微球的表征

2.4.1熒光表征

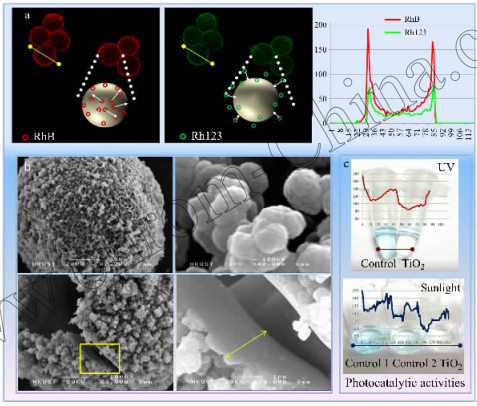

將羅丹明B和羅丹明123溶液分別添加至分散相相2和連續相相1中,對生成的液滴進行熒光拍照及熒光強度分析(見圖4a)。熒光強度分析進一步驗證了照片中顯著的殼層結構。紅色熒光照片中液滴的殼層結構說明羅丹明B分子隨擴散至兩相界面參加水解反應的水分子一起發生遷移,故在液滴邊緣紅色熒光效果顯著于液滴內部;綠色熒光照片中液滴的殼層結構說明羅丹明123分子隨擴散至兩相界面參加水解反應的TBT分子一起發生遷移,故在液滴邊緣綠色熒光效果顯著于液滴外部。

2.4.2電鏡表征

經過500攝氏度煅燒后的二氧化鈦微球的掃描電鏡照片及它的表面局部放大如圖)1所示。二氧化鈦微球的外表面較為粗糙,由納米尺寸的結構組成;而內表面則相對光滑。有破損構象的微球顯示了它的中空結構;對它的局部放大進行測量,殼厚大約為2um。與其他幾個利用界面水解反應制備二氧化鈦中空微球的工作相比,殼厚相近,其原因可能為:隨著反應的進行,殼的厚度在增加,阻礙了兩相之間分子的相互接觸,使反應逐漸受到限制直至被迫中止。因此該方法的不足在于不能靈活調節殼層的厚度,無法制備厚殼的二氧化鈦中空微球。這種薄壁有時會發生破裂或坍塌。

2.4.3光催化降解亞甲基藍溶液

為了初步驗證利用本方法制備的二氧化鈦中空微球的光催化性能,將500攝氏度;煅燒后的二氧化鈦微球(以銳鈦礦晶型存在的二氧化鈦具有更好的光催化性能,分別在紫外、陽光光源下催化降解MB液。經紫外照射40min,MB液Tio+2明顯褪色,而未加入催化劑的純MB液仍保留較明顯的藍色(如圖4c所示)。經過1h的陽光照射,MB液+Tio2與未加入催化劑的純MB液都有明顯褪色(與未經陽光照射的純MB液對比),而MB液+Tio2褪色更為明顯,目視基本無色(圖4c中從左至右分別是未經陽光照射的MB液及經過照射的純MB液、MB液+Tio2后的顯色結果)。對兩種光源照射后溶液上清液的照片計算灰度值以評價二氧化鈦中空微球對亞甲基藍的光催化降解效果(見圖4c)。

圖!二氧化鈦微球的形態和功能表征

3結論

建立了一種利用微流控液滴軟模板制備二氧化鈦中空微球的合成方法。以夾流結構芯片產生的液滴作為微反應器,其界面處的水解反應生成二氧化鈦球殼,經后續脫核處理形成中空結構。這種合成方式適用于基于溶膠"凝膠原理合成的材料,具有一定的普適性。若與在線功能化改性修飾(如金屬離子摻雜、染料光敏化等)操作結合,有望制備出性能更加優異的復合材料,進一步拓寬二氧化鈦材料的應用。

文獻來源色譜DOI:10.3724/SP.J.1123.2011.00890作者:馬靜云 姜雷 秦建華(轉載僅供參考學習及傳遞有用信息,版權歸原作者所有,如侵犯權益,請聯系刪除)