微流控芯片注塑成型及模內鍵合工藝方案設計

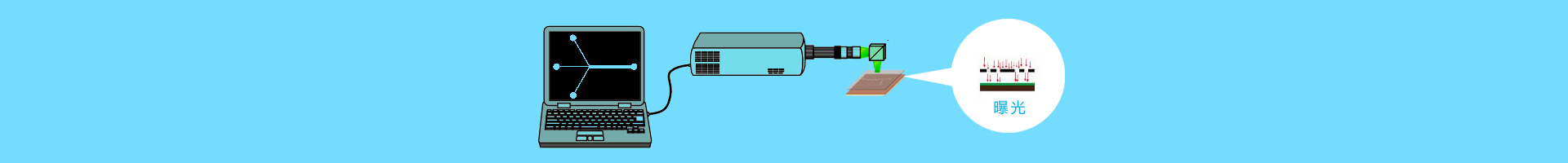

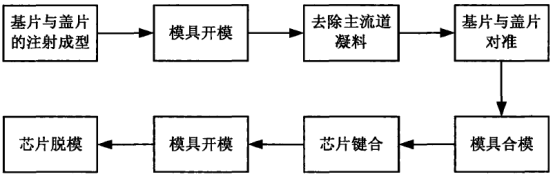

參考注塑工藝中的模內組裝技術,初步設計出一套注塑模具,并根據模內成型所需的注塑、定位和粘合過程,對一套注塑模具進行了集成,如圖所示。

按照芯片注射成型和內模粘接工藝要求設計的模具,除了要具備芯片基片與蓋片同時注塑的基本功能外,還需要具備以下功能,才能在模內實現對內鍵合。

壓出主流道凝料:第一次封頭后,需要實現繞道與制件之間的自動斷開,移除主流道凝料,使模具二次合模順利進行;

底板與蓋板的對齊:第一次開模時,動模和蓋片必須分別留在動模和定模上,動模可移動,實現基片與蓋片的對準,從而實現微流控芯片的模內連接;

模內鍵合:為了保證芯片內鍵合的成功,該設備必須能夠提供所需的溫度、壓力、時間,并且保證三個參數都可以調節;

無損傷脫模:確保脫模過程中脫模力分布均勻,減少脫模時晶片的變形,實現產品的無損脫模。

對于自動斷線、蓋板與基片分別留在動定模、模內對準、內模鍵合及鍵合后芯片的無損脫模等功能要求,完成了模具結構方案的設計。

在微流控芯片檢測中,最常用的方法是焚光檢測,這要求微流控電泳芯片具有較好的光學透明度,以免影響到生化分析結果。光元件注射成型時,常采用扇形繞口,有利于聚合物溶體在繞口寬度方向分布,獲得平緩的流線,有利于減小制品的內應力等缺陷,適合薄壁塑件的成型。但是,扇形潘口最大的缺點是難以進行繞口切除,且繞線痕跡較大。

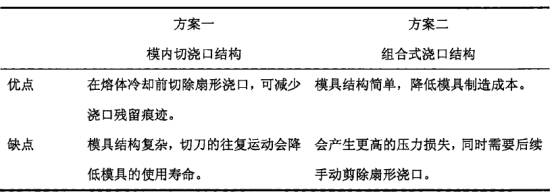

為使首次開模后的主流壓桿順利頂出,實現卷繞分離,這里給出兩種方案。

方案一,采用注塑領域常用的模內切寬口結構。一次開模前,以油虹為動力源,以油虹為切入點,切刀復位為切入點;切饒口完成后,需要吹氣將凝料脫離切刀;

方案二,采用扇形繞口和潛伏繞線組合結構。開模過程中,開模會使固定模一側的隱伏繞口和制件拉斷,再利用注塑機的頂出機構,將動模側的潛伏式拉平。

采用模內切方案時,需在有限的模具空間內增加切繞口驅動油、切刀復位機構,使模具結構更為復雜,導致后續基片與蓋板的模內對準、鍵合等功能難以實現,制造成本明顯增加。與此同時,考慮到這套模具的設計初衷是為了開發一種新型微流控芯片。組合式繞線方案更適合該模具的自動斷繞方案。并且,并能采用組合澆口,確保第一次開模后,蓋板和基板分別留在動模和定模腔中。

標簽: 微流控芯片 注塑成型 鍵合