微化工:從“越大越好”到“小而高效”

微化工技術作為化工過程強化的重要手段之一,兼具過程強化和小型化的優勢,具有強熱傳質性能、安全性好、過程易于控制和直接放大等特點,可顯著提高過程的安全性、生產效率,快速推進實驗室成果的實用化進程。微反應能夠顛覆傳統化工工藝“越大越好”的思維模式,為化學工業發展模式的變革提供了重要啟示。這是11月16~17日于江蘇南京召開的2017微化工工藝優化工程設計及設備應用研討會上,與會專家給出的結論。

強化反應過程

當前,我國環保安全監管日趨嚴格,特別是國家安監總局加強了對18類危險工藝的重點監管,對化工生產提出了更高的安全要求。上海惠和化德生物科技有限公司總經理馬兵博士表示,與傳統工藝技術相比,微反應技術可以將反應器體積縮小1000倍,反應器換熱效率提升1000倍,傳質提高100倍,反應時間可以精確控制,且從實驗室到工業化生產無放大效應,有助于化工生產實現安全、環保、高效。

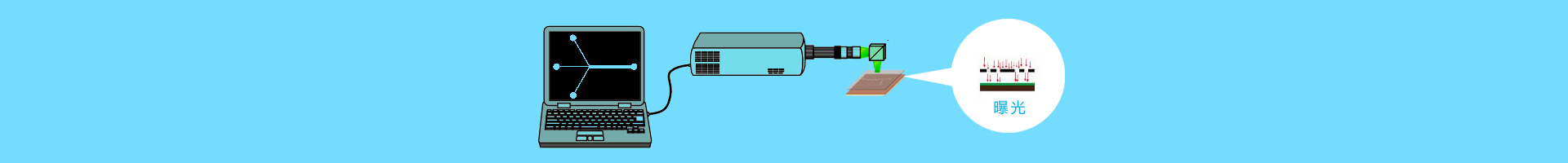

清華大學化學系研究員徐建鴻教授表示,在傳統化學工業中,制藥、精細化學品和化工中間體的合成大多在間歇或半間歇釜式反應器內進行,但其存在明顯缺陷。如裝料、卸料等輔助操作耗時、過程不連續;由于傳統釜式反應器的熱質傳遞能力較弱,導致其產品質量穩定性差、對強放熱反應的控制能力差。而微反應器內部通道特征尺度在微尺度范圍(10~500μm),遠小于傳統反應器的特征尺寸,比表面積大、傳熱傳質效果好、可以精確控制反應條件、提高產品質量和產率等,為實現化工過程高效安全和精細化工產品關鍵技術革新提供重要支撐。

“以微化工設備為核心的化工系統,能夠在微米或亞毫米級受限空間內操作化工過程,通過減小體系的流動或分散尺度強化混合、傳遞和反應過程,提高過程效率和安全性,可將實驗室成果快速可靠運用于工業過程,具有熱質傳遞速率快、內在安全性高、過程能耗低、集成度高、放大效應小、可控性強等優點,技術更新快、產品升級快、成本低、安全性好,在機械、電子、材料、生物、醫學、化學等領域得到了廣泛應用。”徐建鴻告訴筆者。

適用多種反應

河北工業大學化工學院教授張月成認為,微反應技術是減少廢液排放、強化過程安全、降低能源消耗的一種有效途徑。對于18類重點監管危險工藝中的大部分工藝,采用微反應技術能夠很好地實現本質安全。模塊化、智能化、靈活的連續流微反應工藝結合了連續反應和間歇反應的優點,促使化學反應能做到更快;反應器中停留的化學品量很少,易于控制,促使化學化工過程更安全;快速有效的混合,精確控制停留時間與反應溫度,提高了化學反應的轉化率和選擇性;同時微反應過程得到強化,減少溶劑使用量。如疊氮化反應、格氏反應、硝化反應、氧化反應、串聯反應、羥醛縮合反應等過程,均可采用連續流微反應工藝,實現高效、經濟、安全和環保。

中國科學院大連化學物理研究所研究員、國家自然科學杰出青年基金獲得者陳光文表示,化工過程強化技術的發展與進步給相關的化工行業注入了新的動力和活力。微反應技術作為一種有效的過程強化技術,已在國內外得到成功應用。在國外,德國拜耳、巴斯夫、瑞士龍沙、美國康寧等公司相繼成立了專門負責微化工技術的部門,研發并推廣其微型化工設備產品。在國內,大連化物所開發的微通道反應技術已實現8萬噸/年磷酸二氫銨生產的工業運行、5000噸/年氫氧化鎂阻燃劑中試和萬噸級石油磺酸鹽生產的工業示范運行試驗;清華大學化學工程聯合國家重點實驗室借鑒膜乳化技術,成功開發出萬噸級膜分散微結構反應器制備單分散納米碳酸鈣和15萬噸/年的濕法磷酸凈化的工業裝置。這些充分證明了微化工技術在工業規模應用上的可行性和優越性。

技術難題尚存

陳光文表示,盡管近十幾年來,微化工技術的發展非常迅速,但也要清醒地認識到,雖然對于某些反應過程,微反應器是首選的裝置,但仍然有一部分反應不適合在微化工系統內進行。微化工技術作為一個新興領域,尚有許多問題亟待深入研究,如微反應系統的結構優化設計和先進制造技術、系統自動控制技術以及微反應器防腐防堵塞技術、工業化應用等問題。“微反應器的應用是有條件的,這與化學反應原理,以及對溫度和流速等反應條件的控制緊密相關,并非只要使用了微反應器就能夠提高生產效率、選擇性更好、減少‘三廢’、無安全問題。”馬兵強調。

“這需要相關企業進行深入實質性合作,針對不同類型的化工過程或反應類型開展長周期的工業應用示范運行,積累經驗,為微化工技術的設計、放大與運行提供理論依據。”陳光文表示,“十三五”時期,要加強力量攻克微反應技術難點,相關企業需要大力加強微化學工程與技術的基礎與應用基礎研究,解決微化學工程與技術領域的關鍵共性科學問題。在國家層面上,應加大力度向企業推薦推廣微反應技術等可實現化工過程強化、過程安全和節能減排等先進的化工技術。

(文章來源:中國產業競爭情報網 轉載僅供參考學習及傳遞有用信息,版權歸原作者所有,如侵犯權益,請聯系刪除)

標簽: 微化工技術 微反應技術