連續流化學微反應器的結果受到哪些因素的影響

連續流動化學是一種高效的化學合成方法,它通過在微反應器或管道中連續引入反應物,實現化學反應的精確控制。這種方法具有高效率、良好的可控性以及優異的熱管理和安全性。然而,連續流動化學的效果受到多種因素的影響,以下是其中一些主要因素的描述:

微反應器的設計:

微反應器流道的尺寸和形狀直接影響流體的流動特性和混合效率。微通道的設計能夠提高表面積與體積比,從而改善熱交換和物質傳遞。

微反應器的材質對反應有顯著影響,需選擇耐化學腐蝕和具有良好熱傳導性能的材料以適應不同的化學反應條件。

溫度控制:

溫度是影響反應速率和選擇性的關鍵因素。連續流化學微反應器通常配備精準的溫度控制系統,確保反應能在最佳溫度下進行。

溫度梯度和局部過熱現象需通過優化微反應器設計和流程配置來避免。

壓力調控:

系統的壓力影響反應混合物的流動性和反應速度。適當的壓力可以增加反應物在反應區的停留時間,從而提高轉化率。

過高或過低的壓力均可能導致反應效率降低或設備運行安全問題。

流動速率:

調整合適的流速對于保持反應物在反應器中充分接觸和反應至關重要。流速過快可能導致反應不完全,而流速過慢則可能影響生產效率。

流速的設置需要根據具體的化學反應類型和條件進行優化。

物料混合:

均勻的混合是實現高反應一致性的前提。連續流動化學依賴于有效的混合來實現反應物的快速和均勻分布。

使用靜態混合器或采用分段流策略可改善混合效果,進而提高反應性能和產物質量。

濃度控制:

反應物的濃度直接影響反應速率和產率。在連續流動系統中,精確控制原料的濃度是關鍵。

需要精確控制泵和流量計的運作,以保證反應物的正確配比和供給。

催化劑的使用:

催化劑可以加速反應,降低反應所需的能量。在連續流動化學中,催化劑的裝載和再生方式需要特別注意。

催化劑的穩定性和活性需定期檢測,以保持反應的高效進行。

安全和穩定性:

連續流動系統必須設計有充足的安全措施,包括應急停機系統、泄漏檢測和防護裝置等,以應對可能的危險情況。

系統的長期穩定性對于商業生產尤為重要,需要通過周期性的維護和校驗來保證。

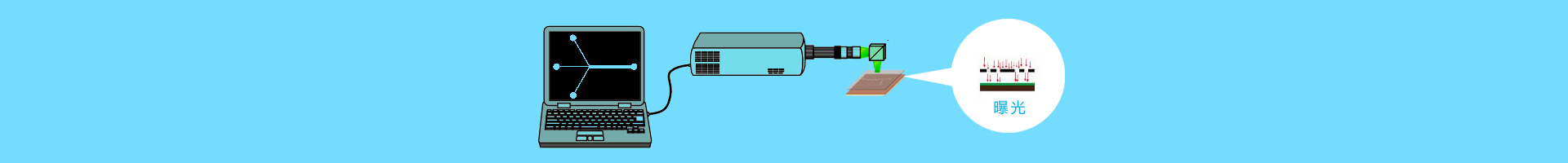

操作和監控技術:

自動化和計算機控制系統能夠實時監測過程參數,調整操作變量,從而維持穩定的反應條件。

高級的過程監控技術,如在線分析儀器和傳感器,可用于實時跟蹤反應進程和產品質量。

免責聲明:文章來源網絡以傳播知識、有益學習和研究為宗旨。轉載僅供參考學習及傳遞有用信息,版權歸原作者所有,如侵犯權益,請聯系刪除。

標簽: 連續流化學微反應器

- 上一條微流控光刻掩膜版的介紹及作用

- 下一條微流控光刻掩膜版制作