半導(dǎo)體核心材料:光刻膠

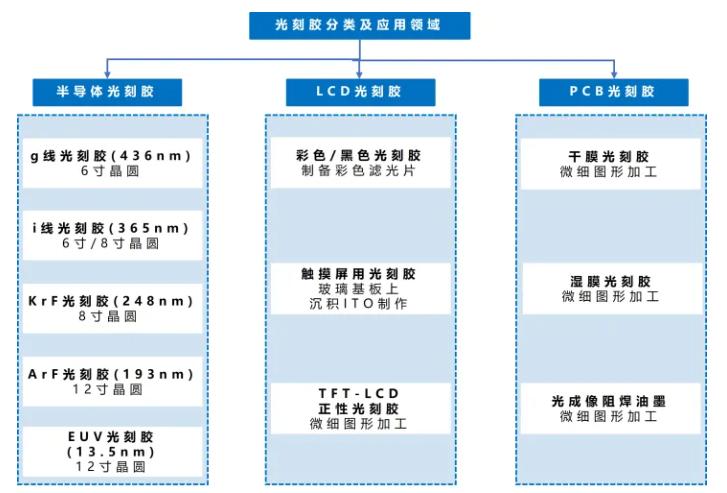

一、光刻膠定義與分類

光刻膠又稱光致抗蝕劑,是指通過紫外光、電子束、離子束、X射線等的照射或輻射,其溶解度發(fā)生變化的耐蝕劑刻薄膜材料。由感光樹脂、增感劑和溶劑3種主要成分組成的對光敏感的混合液體,在光刻工藝過程中,用作抗腐蝕涂層材料。

1)增感劑:是光刻膠的關(guān)鍵成分,對光刻膠的感光度、分辨率起著決定性作用。

2)感光樹脂:用于將光刻膠中不同材料聚合在一起,決定光刻膠的硬度、柔韌性、附著力等屬性。

3)溶劑:是光刻膠中最大成分,目的是使光刻膠處于液態(tài)。

圖表1:光刻膠分類及應(yīng)用領(lǐng)域

二、光刻膠產(chǎn)業(yè)鏈

產(chǎn)業(yè)鏈上游:主要涉及溶劑、樹脂、光敏劑等原材料供應(yīng)商和光刻機、顯影機、檢測與測試等設(shè)備供應(yīng)商。由于中國從事光刻膠原材料研發(fā)及生產(chǎn)的供應(yīng)商較少,中國光刻膠原材料市場主要被日本、韓國和美國廠商所占據(jù)。設(shè)備市場角度,中國在光刻機、顯影機、檢測與測試設(shè)備行業(yè)的起步較晚,且設(shè)備具備較高的制造工藝壁壘,導(dǎo)致中國在光刻膠、顯影機、檢測與測試設(shè)備的國產(chǎn)化程度都低于國外市場。

產(chǎn)業(yè)鏈中游:包括PCB光刻膠、LCD光刻膠、半導(dǎo)體光刻膠等制造環(huán)節(jié),全球光刻膠生產(chǎn)制造主要被日R、信越化學(xué)、住友化學(xué)、東京應(yīng)化、美國陶氏化學(xué)等制造商所壟斷,中國光刻膠行業(yè)起步較晚,生產(chǎn)能力主要集中在 PCB 光刻膠,并且中國本土企業(yè)在光刻膠市場的份額較低,而高端光刻膠生產(chǎn)的大量專利掌握在海外龍頭企業(yè)中,與國外光刻膠制造商相比仍存明顯差距。

產(chǎn)業(yè)鏈下游:主要涉及半導(dǎo)體、平板顯示屏、PCB等領(lǐng)域。隨著消費升級、應(yīng)用終端產(chǎn)品迭代速度提升,下游應(yīng)用領(lǐng)域企業(yè)對半導(dǎo)體、平板顯示和 PCB制造提出愈加精細(xì)化的要求,將帶動光刻膠行業(yè)持續(xù)發(fā)展。光刻膠下游應(yīng)用分布較為較為均衡,其中 LCD 用光刻膠占光刻膠總消費量的比例達 27%,半導(dǎo)體用光刻膠、PCB 用光刻膠占比均為24%,其他類光刻膠占比達25%。

圖表2:光刻膠產(chǎn)業(yè)鏈

三、半導(dǎo)體光刻膠競爭格局

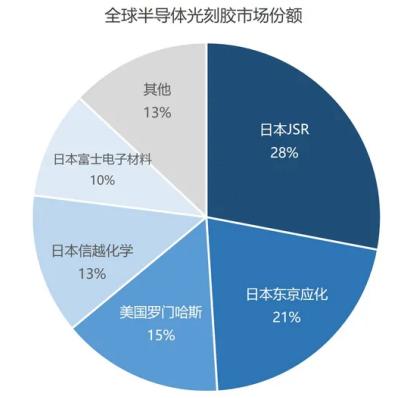

1)全球半導(dǎo)體光刻膠競爭格局

半導(dǎo)體光刻膠是產(chǎn)業(yè)鏈中技術(shù)難度最高,增速最快的環(huán)節(jié),在集成電路制造過程中,光刻和刻蝕技術(shù)是精細(xì)線路圖形加工中最重要的工藝,占芯片制造時間的 40-50%,占制造成本的30%。半導(dǎo)體光刻膠按照曝光波長不同可分為 g 線(436nm)、i 線(365nm)、KrF(248nm)、ArF(193nm)以及新興起的 EUV 光刻膠5大類,高端光刻膠指 KrF、ArF 和 EUV 光刻膠,同一面積的硅晶圓布線密度越大,性能越好。

圖表3:光刻膠市場份額

如圖所示,全球半導(dǎo)體光刻膠前五大廠商占據(jù)全球光刻膠市場87%份額。其中日本占有四家,分別R、東京應(yīng)化(TOK)、信越化學(xué)與富士電子材料,這四家的市場份額達到72%,市場集中度明顯。因此,在半導(dǎo)體光刻膠細(xì)分領(lǐng)域,日本廠商在高端市場具有較強話語權(quán)。

2)中國半導(dǎo)體光刻膠競爭格局

我國高端光刻膠的自給率仍然保持較低水平,半導(dǎo)體光刻膠市場90%主要依賴進口。雖然國內(nèi)光刻膠市場保持良好的增長趨勢,但以KrF、ArF光刻膠為代表的半導(dǎo)體光刻膠領(lǐng)域國內(nèi)市場份額仍然較小,高端光刻膠市場被國外巨頭壟斷。

從技術(shù)水平來看,中國光刻膠的技術(shù)水平與國際水平存在較大距離,且主要集中在技術(shù)含量較低的PCB光刻膠領(lǐng)域,而在半導(dǎo)體光刻膠和LCD光刻膠方面自給率較低。具體而言,半導(dǎo)體光刻膠中g(shù)線/i線光刻膠國產(chǎn)化率為10%,而ArF/KrF光刻膠的國產(chǎn)化率僅為1%,對于最高端的EUV光刻膠目前仍處于研發(fā)階段。

綜上所述,光刻膠產(chǎn)業(yè)是一項技術(shù)壁壘、設(shè)備壁壘、原材料壁壘都比較高的高科技工藝,我國在該產(chǎn)業(yè)中起步晚,技術(shù)水平與國外企業(yè)比有較大差距,雖然發(fā)展速度快,但是需要提升的空間依然很大。隨著未來國家在政策上的支持,我國在科技行業(yè)“卡脖子”的問題上也會有所突破,進一步增強我國科技水平在國際上的競爭力。

免責(zé)聲明:文章來源網(wǎng)絡(luò) 以傳播知識、有益學(xué)習(xí)和研究為宗旨。 轉(zhuǎn)載僅供參考學(xué)習(xí)及傳遞有用信息,版權(quán)歸原作者所有,如侵犯權(quán)益,請聯(lián)系刪除。

標(biāo)簽: 光刻膠

- 上一條玻璃電路板表面微蝕刻工藝

- 下一條玻璃微流控芯片前景分析