模塊化微流控系統與應用

摘 要 微流控芯片近年來在生命科學、分析化學、食品科學、環境科學等領域得到了越來越廣泛的應用。 傳統的微流控芯片系統是高度集成化的微納尺度流體綜合處理和分析系統, 其設計和加工過程較為復雜, 且需要專業的微加工設備和技術人員。 借鑒于集成電路和微機電系統在模塊化方面的成功經驗, 近年來, 模塊化微流控系統的研究和應用日益增長, 模塊化微流控系統通過將單一液體操控功能的模塊進行重新組合后實現復雜的微流體操控功能。 與集成化微流控系統相比, 模塊化微流控系統的優勢在于組合靈活、適應性強, 且可以通過批量生產顯著降低了微流控芯片的加工和使用成本, 使用者可根據實驗需求快速拼裝得到能夠滿足其應用需求的微流控芯片系統。 模塊化微流控系統的提出為微流控芯片設計、加工技術的標準化提供了可行性較高的實現途徑, 同時也為微流控芯片未來大規模工業化生產和應用奠定了基礎。 目前, 模塊化微流控芯片的發展還處在初級階段, 各類材料、加工方法、接口技術相繼出現, 還遠未形成標準化的模塊化微流控技術體系。 本文介紹了現階段各類模塊化微流控芯片的最新研究概況以及模塊化微流控芯片在生物醫學等領域的應用情況, 并對未來模塊化微流控系統的發展趨勢進行了展望。

引 言

微流控技術出現于 20 世紀 90 年代, 經過近三十年的發展, 已在生命科學、醫學、食品工程、環境工程等領域廣泛應用。 微流控技術最早發源于微機電系統(MEMS), 用于微機電系統中對微米和納米尺度上的流體進行操控。 微流控系統在反應物/ 能量消耗、檢測精度、檢測靈敏度等方面擁有獨特優勢, 20 世紀 90 年代中后期逐漸從微機電系統領域中獨立出來, 成為一個多學科交叉的新興研究領域。

早期微流控系統使用的微納加工技術直接繼承于微機電系統的加工技術, 大多采用了微機電系統和集成電路(IC)加工領域常見的光刻、化學腐蝕、金屬濺射等技術, 將微流道等結構加工在玻璃和硅片為基底的材料上。 伴隨微流控技術的發展, 各種新加工技術以及新材料不斷出現, 目前主流微流控芯片普遍采用軟光刻、激光燒蝕、微納壓印、微注塑等加工技術。 各類聚合物材料也代替硅和玻璃材料成為微流控系統的主流基體材料。

在微流控系統的功能方面, 現有的微流控系統多是針對某項應用的要求(如細胞操控、DNA 測序等)而設計和制造的集成化系統, 即從進樣到樣品處理、反應、分離等全部的操作都集中在一塊芯片中實現。 集成化的微流控芯片不僅具有流體操控機構, 有的還集成了電極、傳感器, 甚至電路。 集成化微流控系統的優勢在于全自動化的液體處理和分析檢測, 實驗過程中無需人為操作。同時, 集成化微流控系統的缺點也很明顯, 首先, 集成化系統的適應性較低, 如實驗條件發生改變, 則需要對全部系統進行重新設計和加工;其次, 集成化微流控系統的技術門檻較高, 其設計和微加工操作常需要有經驗的專業人員在超凈實驗室中完成, 很難由其最終使用者(生物、醫藥等領域的研究者)自行設計和加工;最后, 目前各類集成化微流控系統設計和加工過程中使用的材料、微加工方法、流道結構、流體進出接口等都明顯不同, 難以實現標準化, 非常不利于未來的產業化應用需求。

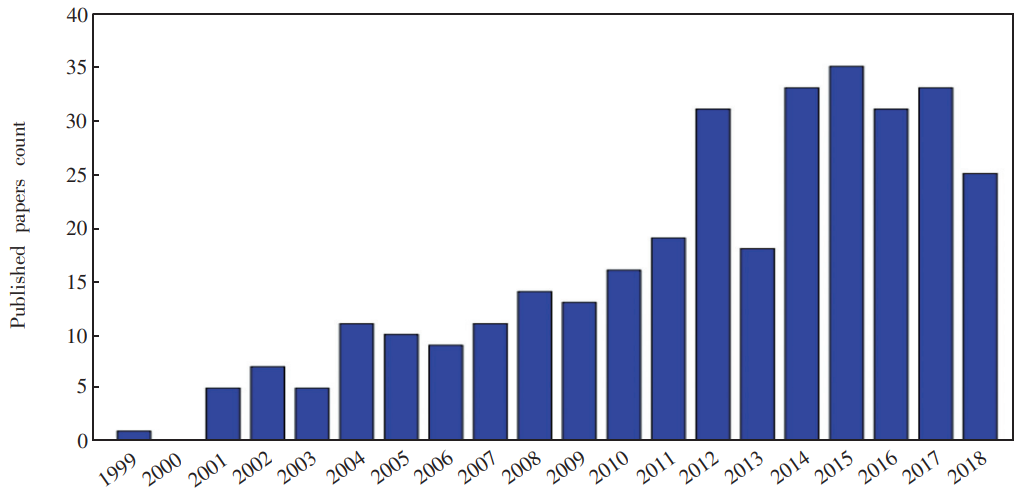

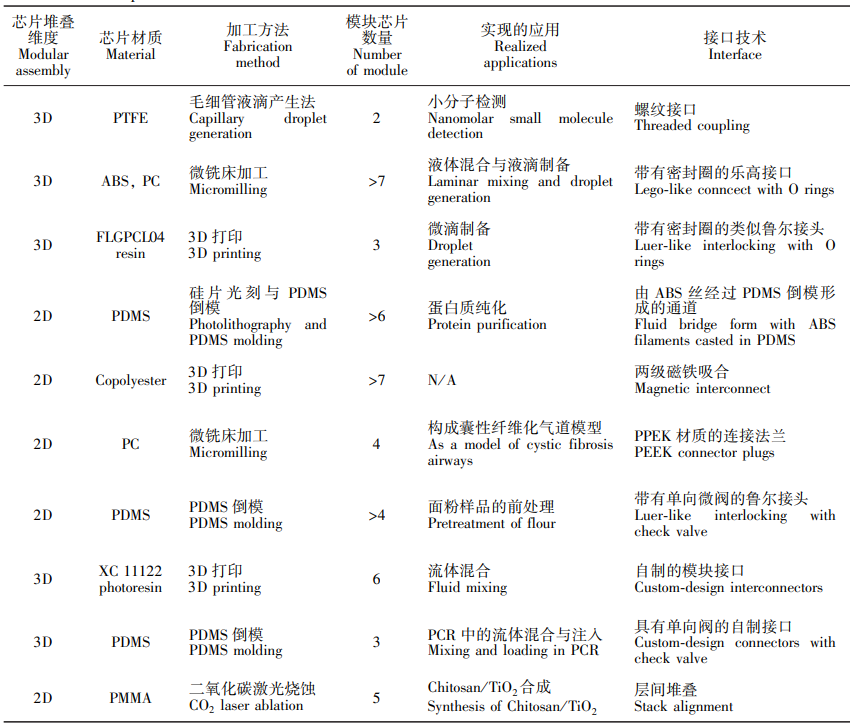

微流控技術脫胎于微機電系統, 而微機電系統的設計理念和加工方法又多源自集成電路技術, 這就很容易聯想到可以將集成電路中普遍使用的模塊化方法應用于微流控系統的研究中。 模塊化微流控系統概念的提出最早可追溯到 2008 年, 目前對模塊化微流控系統尚無嚴格的定義, 本文所討論的模塊化微流控系統指的是通過對前期各類集成化微流控系統的功能分解, 將微流控系統的常見功能分解為多個只具有單一功能的芯片模塊, 根據應用需求, 將不同模塊進行排列組合, 實現復雜的微流體操控功能。相比于集成化微流控系統, 模塊化微流控系統具有如下優勢:首先, 芯片模塊的設計和加工由相關專業人員實現, 最終使用者只需通過簡單的拼接即可得到滿足其需要的微流控系統, 顯著降低了微流控技術的使用門檻;其次, 由集成電路等領域的發展歷程可以預見, 模塊化非常有可能是微流控技術走向標準化、實現大規模產業化應用的必經之路, 通過大規模加工的標準化微流控模塊芯片實現高效、低成本的產業化應用。模塊化微流控系統的概念自提出以來就吸引了很多研究者的關注, 眾所周知, 模塊化的設計應用在大規模集成電路、微機電系統等領域都已經取得了顯著成就, 但在微流控系統的研究領域還處在發展的初級摸索階段。 到目前為止, 經過近二十年的發展, 不同專業的研究者提出了各類不同的模塊劃分方法、加工技術、接口方法等, 相關論文發表數量也呈逐年上升的趨勢, 如圖 1 所示。 在這些已經開展的研究中, 比較具有典型代表性的模塊化微流控芯片系統在材料、加工工藝以及在生物、醫學等領域的應用研究情況如表 1 所示。 值得指出的是, 到目前為止, 模塊化微流控系統還遠未形成較為統一的設計和加工標準, 也沒有相關研究對目前模塊化微流控系統的研究現狀進行系統性梳理。

本文從模塊化微流控系統的材料、微加工技術、接口技術等方面的最新研究情況入手, 介紹了模塊化微流控系統在生命科學、醫學等領域的應用情況, 并對通過模塊化理念實現微流控技術的標準化和大規模產業化的遠景進行了展望。

2 模塊化微流控系統的加工與接口技術

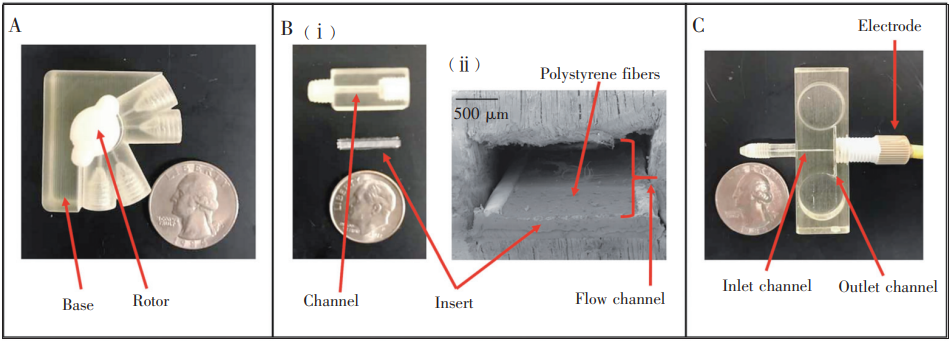

2. 1 模塊化微流控系統的模塊劃分與加工技術

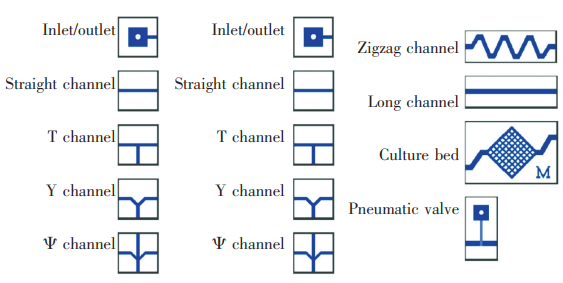

模塊化微流控系統的概念自 2008 年出現以來, 經過二十余年的發展, 出現了基于各種材料、各種模塊劃分方法和接口技術的模塊化微流控系統。 模塊化微流控系統理論也得到發展, 陸續出現了液體流路面包板(Fluid breadboard, FBB), 混合液體流路 (Mixed circuit board, MCB)、可組裝微流控模塊( Microfluidic assembly blocks, MABs)、 微流控芯片構建模塊 ( microfluidics building blocks,MFBB)等。模塊化微流控系統研究的第一步是對大量微流控應用案例進行學習,在此基礎上合理劃分模塊芯片單元, 其代表有 Rhee、Yuen等對模塊的劃分方法。 其中, Rhee 等對模塊芯片單元的劃分如圖 2 所示, 包括各類常見的直線型、Y 型、T 型、十字型等形狀的流道以及混合流道、反應腔、培養腔、氣動閥門等模塊芯片。目前, 在模塊芯片單元的劃分和設計方面所做的基礎性研究還較少, 還需要充分考慮各類生命科學、醫學等應用領域的需求, 建立一套較為完整的模型庫。 模型庫應包括各類截面形狀和表面潤濕性能的流道, 各類具有混合、切分、篩選、過濾、液滴產生等特定功能的模塊芯片, 以及對液體進行主動操控的微泵、微閥等單元。

表 1 近年來模塊化微流控系統的研究概況

為了實現特定的應用, 使用時必須對模塊芯片單元進行組合, 從模塊芯片單元的組合方法上, 模塊芯片單元間的相對位置分類可以歸納為層疊組合、并列組合、混合組合等方法。 圖 3 展示了既有層疊也有并列組合的模塊化微流控芯片系統。 模塊芯片單元的組合按照其連接方法可以分為以下3 類:(1)利用了樂高積木的概念, 搭建類似樂高積木的模塊化微流控系統;(2)利用電路研究中面包板的概念, 將模塊與模塊之間的連接通過類似面包板的帶有數條液體通路的基板實現;(3)利用類似拼圖的原理, 通過模塊芯片間物理結構的互相咬合鎖緊, 實現模塊芯片的穩固連接。

模塊化微流控芯片的加工方法多繼承自傳統的微流控芯片加工方法, 根據所使用的基體材料的不同, 常見的基于玻璃和硅材料的模塊化微流控系統多采用光刻的方法進行加工, 而基于聚合物材料(常見材料有 PMMA、PDMS、PC 等)的模塊化微流控系統的加工方法種類較多, 常見的有注射成型、激光燒蝕、模塑成型、微納壓印、3D 打印等。 其中, 基于 3D 打印的微流控芯片技術代表了未來模塊化微流控系統的發展方向, 芯片加工過程不僅靈活、快捷, 還可以在打印過程中完成對流體通道的封閉, 省去了傳統微流控芯片加工過程中的鍵合環節, 大幅提高了加工效率。 然而, 3D 打印的缺點在于材料的選擇性非常有限, 對于 FDM 方法, 集中于 ABS、PLA 等熱塑性塑料; 對于光固化打印方法, 則集中于各類聚合物光敏材料。

圖 3 具有 3 層結構的具有類似樂高積木的拼裝結構微流控系統

2. 2 模塊化微流控系統的接口技術

集成化微流控系統的流體進出接口較少, 且接口結構較為簡單, 主要是為樣品進出芯片提供芯片與外接軟管之間的連接, 主要方法包括空心金屬管(適用于 PDMS 芯片)、魯爾接頭、O 形橡膠圈(配合鎖緊機構)等。 模塊化微流控系統中, 接口技術較為復雜, 其中不僅包括芯片與外接軟管(泵)之間的連接, 更為重要的是模塊芯片之間復雜且數量繁多的流體接口。

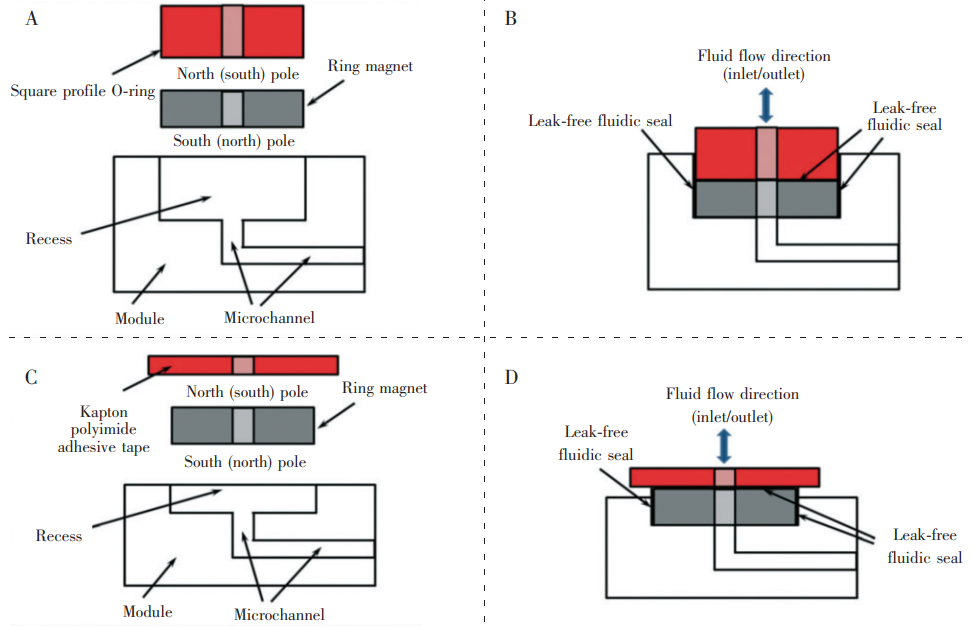

圖 4 磁性可逆的模塊化微流控芯片接口技術

由于微流道等微結構的加工技術可以直接沿襲集成化微流控系統的加工技術, 模塊化微流控系統對模塊芯片間接口具有較高要求:(1)連接快捷、高效, 多個接口串聯的情況下也需要保證在使用過程中不發生滲漏;(2)模塊芯片常反復拆裝, 要求連接必須是可逆的;(3)避免使用化學粘合劑或者復雜的鎖緊機構;(4)由于流道結構變化對微流體的流動狀況影響明顯, 所以還需要保證接口處的流道結構變化平緩,沒有急彎等結構, 避免經過接口時打破微流體本身的流動狀態(如導致液滴融合、加速混合等)。

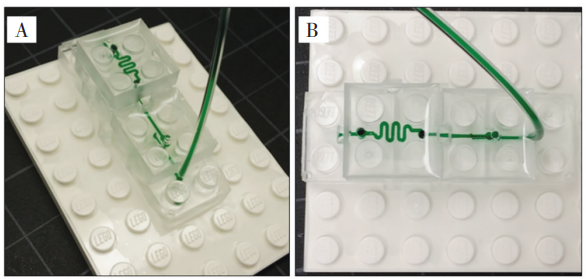

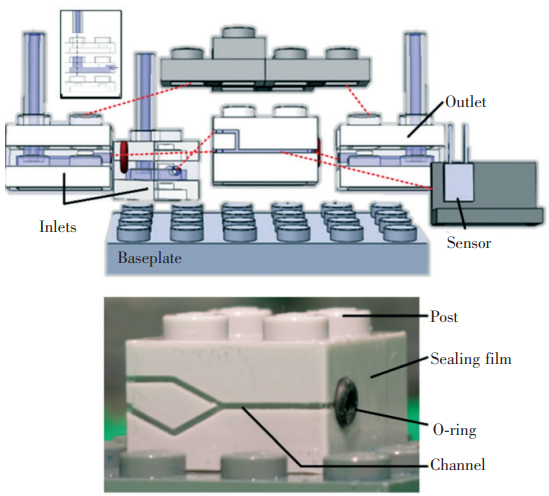

基于以上 4 項要求, 研究者進行了多種嘗試, 目前主要有磁性接口、魯爾接口[40]以及 O 形橡膠圈等接口技術。 其中, 磁性接口技術如圖 4 所示, 通磁性接口實現了模塊芯片間的連接, 其優勢在于連接方便快捷、可逆性好。 然而, 磁性連接很難保證在通道內高壓的情況下不出現滲漏。 基于O 形橡膠圈的芯片模塊間接口方法如圖 5 所示, 研究者直接使用了規模注塑加工的樂高積木, 通過微型銑刀在其表面加工了具有不同功能的流體通道, 構成了模塊芯片單元, 在模塊芯片的通道連接處設置了 O 形橡膠圈, 用于流體通道的連接, 基于O 形橡膠圈連接方法簡單且可逆, 在模塊芯片單元間具有足夠的預緊力時能夠保證不發生滲漏, 但是在裝配和使用過程中如模塊間發生松動則很容易產生流體泄漏。

圖 5 基于 O 形橡膠圈的模塊間接口技術

魯爾接頭(Luer taper)是一種在醫療領域常見的微量流體接口體系, 有研究者將其連接原理移植到了模塊化微流控系統中模塊間的連接上, 基于魯爾接頭的連接通常應用于上下層疊模式的模塊芯片單元之間, 其螺紋連接可靠性很高, 極少滲漏。 然而, 魯爾接頭的結構復雜, 難于加工, 在微流控芯片應用中通常需要通過 3D 打印或微注射成型等方法實現。值得指出的是, 在模塊化的微流控芯片中連接方法中, 基于 PDMS 材質的模塊芯片間連接較為特殊, 由于 PDMS 材料本身密封性好, 經常被用于制作密封件等材料, 所以基于 PDMS 材質的模塊芯片間進行連接無需特殊接口結構輔助, 在通道對準后,施加一定壓力, 即可實現流體的密封和導通。 對于低成本的模塊化微流控系統, 在通道內壓力不高的情況下, 甚至可以采用雙面膠進行流體管路間的連接。

3 模塊化微流控系統的應用

微流控技術在生命科學和醫學等領域取得了較為廣泛的應用, 而模塊化微流控系統的出現則進一步降低了微流控技術的使用門檻, 使越來越多的研究者可以利用微流控技術推動其研究的進展。 相比于集成化的微流控系統, 單個模塊芯片的設計與加工較為簡單, 生命科學和醫學領域的研究者甚至可以通過常見的實驗設備完成芯片模塊的加工, 組裝后得到滿足其需求的微流控系統。

模塊化微流控系統在生命科學和醫學領域應用的常見技術路線:將傳統方法的各個實驗環節(如萃取、混合、離心、加熱等)利用微流控芯片模塊進行替代(如混合模塊、分離模塊、加熱模塊等), 串聯組合后, 即可通過模塊化微流控系統實現復雜的生命科學等實驗過程。 如 Millet 等將傳統的蛋白質純化操作轉移到模塊化微流控系統中進行實現, 分別設計和加工了離子交換模塊、分子篩模塊和親和色譜模塊, 串聯后利用模塊化微流控系統實現了蛋白質的純化。

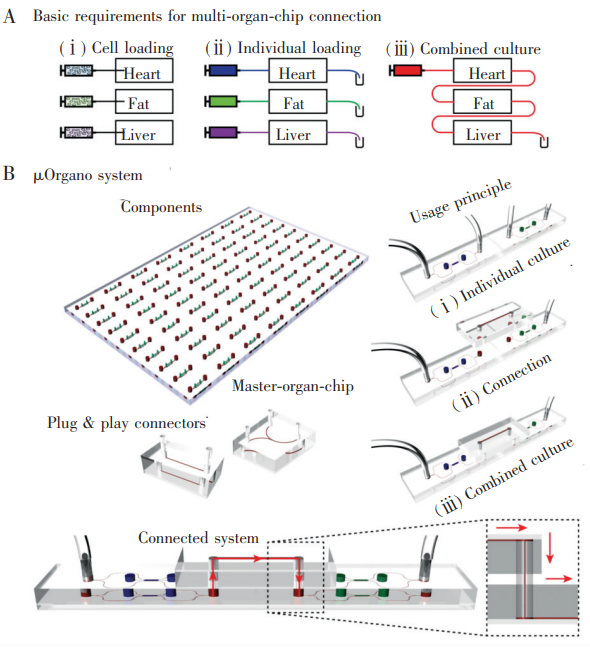

近年來, 器官芯片的發展非常迅速, 在藥物篩選等應用領域具有重要研究價值, 在圖 6 的模塊化微流控系統中, 每一個模塊通過不同細胞的注入后分別進行培養形成了心臟、脂肪以及肝臟 3 種器官芯片模塊, 隨后將器官芯片模塊進行串聯組裝, 形成了一套較為完整的微觀生理系統, 在實驗研究中, 同時觀測到了兩個串聯模擬心臟芯片中纖維的規律收縮現象。 與之類似, Esch 等將組織細胞在圓盤狀的模塊化微流控芯片中進行培養, 經過2 ~ 16 d的培養過程后, 通過層疊式的組裝方法, 得到了串聯模式的多器官微流控芯片系統, 研究結果顯示培養過程中細胞的死亡率很低, 且細胞新陳代謝速率與傳統培養方法相似。

圖 6 基于模塊化微流控系統的多器官芯片

除了器官芯片, Munshi 等通過細胞培養、樣品注入和檢測 3 個模塊串聯, 實現了對內皮細胞的NO 釋放量實時監測, 模塊間通過螺紋連接, 同時可以根據實驗需求靈活調整模塊的搭配方法(如圖 7所示)。 Kampe 等通過基于 PMMA 材料的模塊化微流控系統對肝臟參與藥物代謝的 I 相和 II 相過程進行了仿真研究。 Acarregui 等利用微膠囊對產生胰島素的 1. 1B4 細胞系進行了封裝, 之后在模塊化的微流控系統分別進行培養, 同時觀察培養環境中葡萄糖對細胞培養過程的動態作用。Frische 等通過玻璃與 PMMA 模塊芯片層疊, 構建了基于模塊化微流控系統的血細胞計數器。

圖 7 模塊化的細胞培養、樣品注入及分析微流控芯片

將模塊化微流控芯片應用于生物醫學等領域, 除了在微流控系統的組裝上具有方便快捷的優勢外, 另一個顯著優勢就是通過多模塊的并行大幅提高通量。 例如基于微流控系統的的數字 PCR 技術中, 通量的提高對于目標基因的定量檢測精度提高具有顯著作用, 在傳統微流控系統通量難以進一步提高的情況下, 通過模塊化并行技術提高通量具有現實可行性。

4 商業化模塊微流控系統概況

伴隨模塊化微流控技術的提出和發展,國內和歐洲的幾家公司推出了一系列的模塊化微流控芯片產品, 根據常見的微流體基本操作, 如混合、顆粒分離、加熱、細胞培養等,設計并加工相應的模塊芯片, 使用者可以根據需求選擇和連接這些模塊芯片, 配合恒壓泵等對流體進行控制, 得到適應其應用需求的微流控系統。

目前, 具有較為成熟的模塊化微流控芯片產品體系的公司主要集中在歐洲等地, 如德國Microfluidic ChipShop、英國 Dolomite、法國 Klearia、荷蘭 Micronit、美國 Ufluidix 等公司, 這些公司的模塊化微流控芯片產品較為相似:主要使用了 PDMS、PMMA、COC、COP、玻璃等材料;從簡單的單通道微流控芯片到液滴制備芯片, 甚至 PCR 芯片均有涉及;主要使用了玻璃化學刻蝕、微納熱壓印、模壓成型等較為成熟的加工技術;分別設計了各類多種形式的芯片夾具或螺紋接口用于模塊間流體的交換。

目前, 已經商業化的模塊微流控系統還存在諸多不足:(1) 可選模塊芯片的功能較少, 流道內部尺寸的選擇范圍更窄, 且模塊芯片的售價高昂(單片 30 歐元以上);(2)目前的模塊化芯片一般都基于COC、PMMA 及 PDMS 等少數幾種材料, 使用者的選擇性有限, 這幾種材料的物理化學性能不能完全滿足多樣化的實驗需求;(3)模塊芯片間的連接都是通過金屬夾具配合 O 形圈以及軟管實現, 操作復雜且成本高昂。 商業化的模塊系統的未來發展, 首先, 需要充分地擴增模塊芯片庫的數量, 覆蓋更廣的應用范圍;其次, 需要建立標準化的模塊芯片體系, 實現不同來源芯片間的互聯互通;最后, 需要探索模塊化微流控系統的大規模批量化生產和芯片間的接口技術, 降低芯片成本。

5 結論與展望

如果說微流控技術還處在青少年階段, 那么模塊化微流控系統則還處在嬰兒期。 目前, 基于各種材料、微納加工技術以及接口技術的模塊化微流控系統不斷涌現, 且具有各自的優勢與劣勢, 還遠未能實現標準化和規模化的批量生產應用。 模塊化微流控系統也有其自身的局限性, 首先, 在生命科學和醫學領域的科學研究應用中, 模塊化微流控系統較適用于研究初期的概念驗證, 可重復性、實驗精度和可靠性尚低于傳統的集成化微流控系統;其次, 模塊芯片間接口技術問題還沒得到完善解決, 這成為了制約模塊化微流控芯片發展的瓶頸問題。

對于生命科學和醫學等領域的研究者, 模塊化微流控系統比集成化微流控系統的技術門檻低、使用方便快捷, 未來必將得到越來越廣泛的應用。 參考集成電路、微機電系統等技術的發展歷程, 模塊化是未來微流控技術實現標準化和大規模低成本批量生產的必經之路。

免責聲明:文章來源doi: 10.11895/j.issn.0253-3820.181552 以傳播知識、有益學習和研究為宗旨。 轉載僅供參考學習及傳遞有用信息,版權歸原作者所有,如侵犯權益,請聯系刪除。

標簽: 微流控芯片