微通道反應器介紹

微通道反應器也稱為微通道換熱器,就是通道當量直徑在10-1000μm的換熱器。這種換熱器的扁平管內有數十條細微流道,在扁平管的兩端與圓形集管相聯。集管內設置隔板,將換熱器流道分隔成數個流程。與傳統化工生產相比,微通道在精細化工領域具有很大的開發潛力和廣泛的應用前景。所以我們一起來從幾個反面了解一下微通道吧 。

微通道反應器介紹

微通道反應器本質上講是一種連續流動的管道式反應器。它包括化工單元所需要的混合器、換熱器、反應器控制器等。目前,微通道反應器總體構造可分為兩種:一種是整體結構,這種方式以錯流或逆流熱交換器的形式體現,可在單位體積中進行高通量操作。在整體結構中只能同時進行一種操作步驟,最后由這些相應的裝置連接起來構成復雜的系統。另一種是層狀結構,這類體系由一疊不同功能的模塊構成,在一層模塊中進行一種操作,而在另一層模塊中進行另一種操作。流體在各層模塊中的流動可由智能分流裝置控制對于更高的通量,某些微通道反應器或體系通常以并聯方式進行操作。

微通道反應器的原理

微反應器主要是指以表面科學與微制造技術為核心,經過微加工和精密技術制造的一種多通道微結構小型反應器,而微反應器的通道尺寸僅有亞微米和亞毫米級別。除此以外因為微反應器有優于傳統化工設備1-3個數量級的傳熱/傳質特性,所以特別適合做高放熱和快速反應的實驗。而微反應器原理想必很多人都想了解一下。

微化工技術思想源自于常規尺度的傳熱機理。對于圓管內層流流動,管壁溫度維持恒定時,由公式(1)可見,傳熱系數h與管徑d成反比,即管徑越小,傳熱系數越大;對于圓管內層流流動,組分A在管壁處的濃度維持恒定時,傳質系數kc與管徑成反比(公式(2)),即管徑越小,傳質系數越大。由于微通道內流動多屬層流流動,主要依靠分子擴散實現流體間混合,由公式(3)可知,混合時間t與通道尺度平方成正比。通道特征尺寸減小不僅能大大提高比表面積,而且能大大強化過程的傳遞特性。

Nu=hd/k=3.66(1)

Sh=kc/DAB=3.66(2)

t=d 2/DAB(3)

其中Nu為努塞爾數、Sh為謝伍德數、D為擴散系數。化工過程中進行的化學反應受傳遞速率或本征反應動力學控制或兩者共同控制。就瞬時和快速反應而論,在傳統尺度反應設備內進行時,受傳遞速辛控制,而微尺度反應系統內由干傳遞速率呈數量級提高,因此這類反應過程速率將會大幅度提高;如氧碘化學激光器中的激發態氧發生器(氯氣用雙氧水堿溶液反應)、烴類直接氟化。慢反應主要受本征反應動力學控制,其實現過程強化的關鍵手段之一在于如何提高本征反應速率,通常可采用提高反應溫度、改變工藝操作條件等措施;而中速反應則由傳遞和反應速率共同作用,也可采取與慢反應過程類似的措施。目前工業應用的烴類硝化反應大多屬于中慢速反應過程,反應時間在數十分鐘至數小時,在微反應器內可采用絕熱硝化并同時改變工藝條件可使反應時間縮短至數秒。因此,從理論上分析幾乎所有反應現狀過程皆可實現過程強化。

蘇州汶顥微通道反應器

微通道反應器的分類介紹

微反應器又可分為氣固相催化微反應器、液液相微反應器、氣液相微反應器和氣液固三相催化微反應器等。

氣固相催化微反應器 由于微反應器的特點適合于氣固相催化反應,迄今為止微反應器的研究主要集中于氣固相催化反應,因而氣固相催化微反應器的種類最多。最簡單的氣固相催化微反應器莫過于壁面固定有催化劑的微通道。復雜的氣固相催化微反應器一般都耦合了混合、換熱、傳感和分離等某一功能或多項功能。運用最廣的甲苯氣-固催化氧化。

液液相反應器 到目前為止,與氣固相催化微反應器相比較,液相微反應器的種類非常少。液液相反應的一個關鍵影響因素是充分混合,因而液液相微反應器或者與微混合器耦合在一起,或者本身就是一個微混合器。專為液液相反應而設計的與微混合器等其他功能單元耦合在一起的微反應器案例為數不多。主要有BASF設計的維生素前體合成微反應器和麻省理工學院設計的用于完成Dushman化學反應的微反應器。

氣液相微反應器 一類是氣液分別從兩根微通道匯流進一根微通道,整個結構呈T字形。由于在氣液兩相液中,流體的流動狀態與泡罩塔類似,隨著氣體和液體的流速變化出現了氣泡流、節涌流、環狀流和噴射流等典型的流型,這一類氣液相微反應器被稱做微泡罩塔。另一類是沉降膜式微反應器,液相自上而下呈膜狀流動,氣液兩相在膜表面充分接觸。氣液反應的速率和轉化率等往往取決于氣液兩相的接觸面積。這兩類氣液相反應器氣液相接觸面積都非常大,其內表面積均接近20000m2/m3,比傳統的氣液相反應器大一個數量級。

氣液固三相催化微反應器 氣液固三相反應在化學反應中也比較常見,種類較多,在大多數情況下固體為催化劑,氣體和液體為反應物或產物,美國麻省理工學院發展了一種用于氣液固三相催化反應的微填充床反應器,其結構類似于固定床反應器,在反應室(微通道)中填充了催化劑固定顆粒,氣相和液相被分成若干流股,再經管匯到反應室中混合進行催化反應。

微通道反應器的優缺點介紹

微通道反應器的優點同常規反應容器(如燒瓶)相比,它的結構特征決定了其特殊優勢,主要表現在以下幾個方面:

對于反應溫度的精準控制:對于強放熱反應,如果混合和換熱效率不高的話,容易出現局部過熱的現象。而微通道內部具有很好的傳熱、傳質特點,使得反應溫度不會過度堆積,并精準控制在一定范圍內。

比表面積大,傳遞速率高,接觸時間短,副產物少:微反應通道特征尺度小,微通道比一般為5000~50000mm,單位體面積上傳熱、傳質能力顯著增強。

快速、直接放大:傳統放大過程存在著放大效應,通過增大生產設備體積和規模達到放大目的,過程耗時費力,不能根據市場需求立即作出相應的反應,具有滯后性。而微反應系統呈多通道結構,每一通道相當于一獨立反應器,在擴大生產時不再需要對反應器進行尺度放大,只需并行增加它的數量,即所謂的“數增放大”。

安全性高:大量熱量也可以及時移走,從而保證反應溫度維持在設定范圍以內,最大程度上減少了發生事故可能性。

操作性好:微反應系統是呈模塊結構的并行系統,具有便攜性好特點,可實現在產品使用地分散建設并就地生產、供貨,真正實現將化工廠便攜化,并可根據市場情況增減通道數和更換模塊來調節生產,具有很高的操作彈性。

由于它的諸多優勢,微通道反應器技術在化學工業中的成功應用而引起越來越廣泛地關注。

微通道反應器的適用范圍

我們都知道微反應器有很多的優點,比如說優秀的傳質傳熱能力,很大程度上減少了發生事故的可能性;快速直接的放大能力,節省成本時間等等。當然對于它也是有一定的局限性的,而正是因為有這樣一些原因有很多實驗不能使用微反應器進行實驗。所以對于化工企業來說了解微通道反應器的適用的范圍是很有必要的。

首先嚴格來說,目前很難界定哪些反應適用于微通道反應器,因為每個反應的特性不同,同時微通道反應器裝置的種類也非常多。但一般認為,現有的合成反應有20-30%可以通過微通道反應器進行技改。同時利用微通道反應器,我們可以將大約20%-30%過去認為是危險的工藝流程進行實現。也就是說目前來看有接近30-50%的化工工藝可以通過微通道反應器進行技改。

從結構特點上來說,目前微通道反應器可以用于以下幾種類型反應:

反應本身速度很快,但受制于傳遞過程的,整體反應速度偏低的反應這類反應主要為液液多相反應,也包括液液萃取等物理過程。這種過程的特點就在于:反應本身速度快,但是由于底物要在液相間擴散導致反應整體速率偏低。在傳統的反應釜內部一般采用攪拌器進行反應,效率較低,無法充分實現兩個液相間的混合,因此反應效率低下。而在微通道反應器內由于通道尺寸小帶來的擴散尺度減小,導致這類反應可以快速進行。

反應本身速度快,但反應劇烈,強放熱,產物容易破壞的反應這類反應主要有硝化,重氮化以及部分水解與烷基化反應。硝化以及重氮化反應本身是非常快速而劇烈的,但是實際工廠操作的時候往往反應時間是以小時計的。這是因為反應釜傳熱能力有限,為了防止體系內溫度過高不可控制,需要一點一點的滴加試劑。可以說反應速度完全由移熱能力確定。如果使用移熱能力強的微通道反應器就可以快速通入試劑并維持反應平穩進行。可以說這一類反應最具有工業化前景,是應當優先考慮的過程。

需要嚴格控制反應器內部流型的反應。

這種反應主要為納米顆粒的合成等,這類過程在之前已經介紹過了,主要利用微通道內部的流動規律性制備顆粒分布窄的材料,提高產品附加值。這類反應一般產品產量低,附加值很大,有的時候幾塊實驗裝置結合就能成為生產裝置,應用前景也較為廣闊。

部分氣液反應從機理上可以采用微通道反應器,但是目前尚未出現好的氣液反應器結構最明顯的就是加氫,加氫當然有很多種類,部分加氫反應反應速率高,但受到氫氣向液相擴散的限制,導致整體反應速率較低。在這種狀況下,當然可以利用微通道的反應器的混合特性進行反應,類似于第一類反應,不過這里加強的是氣液傳質過程。但是氣液過程有其特殊性,主要是在流體分配與控制方面,這導致適宜放大的氣液微通道反應器還不存在。因此這方面實驗研究非常活躍,工業應用上除非產量小可以直接使用實驗裝置否則沒有可行性。

顆粒尺度達到微通道特征尺度的10%以上,固含量超過5%的含有固體的反應不使用微通道反應器。

微通道反應器系統技術要求

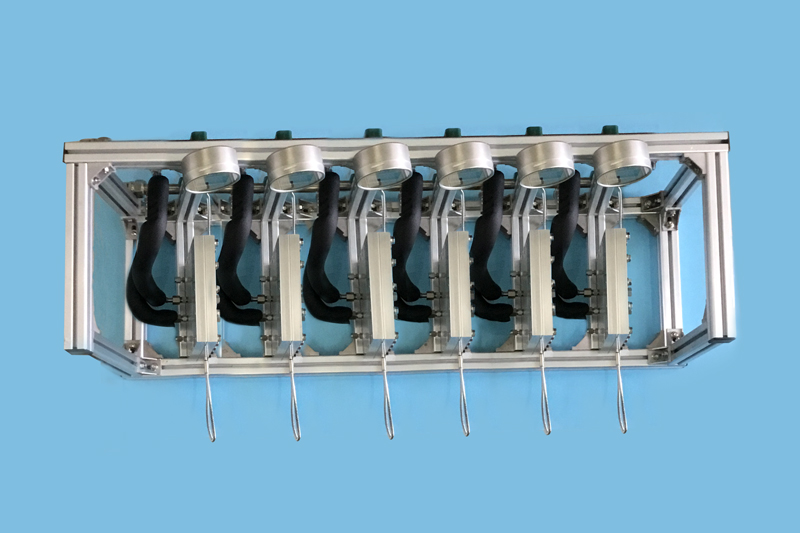

1、整體要求:合成反應系統包含可相互獨立的反應物通道,獨立的反應物通道不小于6個。

2、反應器支架可靈活配置反應模塊的數量(不少于4個),含不少于8個入料與收集接口,4個換熱流體接口。

3、反應器可通過兩個恒溫循環器與密封隔熱板分隔實現兩個溫區,兩個溫區各自的控制區域可靈活設置。

4、反應模塊為三層結構,上層為底板,中間層為混合或反應通道,下層為換熱通道。模塊均采用碳化硅材質,成型工藝采用擴散焊接技術,整體成型,保證氣密性和耐高壓性能,為了避免金屬溶出性污染,模塊中間不得安裝金屬連接件。

5、反應器包含多組碳化硅模塊,包含混合模塊及反應模塊,可執行A+B→P或A+B→P’+C →P,混合模塊也可用作猝滅模塊,用于反應停止或降溫。

6、反應通道結構設計能夠在強化傳質的同時減少返混,保證物料在反應器內停留時間的一致性,要求提供內部結構圖。

7、 熱傳導率:≥ 100W/mK(溫度200℃范圍內)。

8、耐腐蝕性:反應器的觸液材質能夠耐反應器操作溫度下的硫酸、氫氟酸、氫溴酸、強堿等物質。

9、年損失率:≤0.1mm/年 (120℃ 1:1 HF/HNO3條件下測試)。

10、工藝側工作溫度范圍:-20-150℃,換熱測溫度范圍:-20-150℃。

11、工藝側壓力范圍:0-25bar,測試壓力75bar,提供壓力檢測證書;換熱側壓力范圍0-5bar。

12、通量:0.2-20mL/min。

13、反應器內體積:0.95-13.5ml,單板的最小持液量不大于1ml,單板的最大持液量不大于4.8ml。

14、反應通道尺寸不大于1.4×1.4mm,預熱通道尺寸不大于1×1mm。

15、停留時間:2.7sec-60min。

16、反應器配件要求:進、出料管路及背壓系統均采用抗腐蝕、耐壓材質,保證氣液反應、液液反應的進行。

免責聲明:文章來源網絡 以傳播知識、有益學習和研究為宗旨。 轉載僅供參考學習及傳遞有用信息,版權歸原作者所有,如侵犯權益,請聯系刪除。

標簽: 微通道反應器

- 上一條勻膠機旋涂儀旋涂的四個關鍵階段

- 下一條等離子清洗機