如何加工一個(gè)微流控芯片的環(huán)氧樹(shù)脂SU-8模具:SU-8模具制作的提示和技巧

在微流控芯片的加工過(guò)程中,通常都會(huì)用到模具,尤其是在PDMS芯片加工的過(guò)程中。PDMS芯片加工通常采用軟光刻技術(shù)來(lái)制作。為了執(zhí)行PDMS軟光刻技術(shù)的加工過(guò)程,通常您需要用到模板,常規(guī)和經(jīng)常使用的模板一定是環(huán)氧樹(shù)脂SU-8模具。每年都會(huì)有許多實(shí)驗(yàn)室從事微流控芯片的加工活動(dòng),并且有時(shí)會(huì)使用不好的實(shí)驗(yàn)設(shè)備或不正確的實(shí)驗(yàn)方法。本博文簡(jiǎn)要介紹如何使用環(huán)氧樹(shù)脂SU-8加工一個(gè)PDMS芯片模具的基本知識(shí)。

本文中,介紹使用旋涂機(jī)來(lái)分配/勻涂樹(shù)脂,當(dāng)然也可以使用其他技術(shù)來(lái)勻涂樹(shù)脂。文中將會(huì)給出加工SU-8模具的一些小提示和技巧。

SU-8模具加工過(guò)程通常可以劃分為9個(gè)主要步驟,按照模具加工的順序如下所示:

1、準(zhǔn)備晶片/圓片

2、 旋涂負(fù)性SU-8光刻膠

3、 軟烤(光刻膠的第一次烘烤)

4、 邊緣光刻膠的去除(可選)

5、 紫外曝光

6、 曝光后烘烤(光刻膠的第二次烘烤)

7、 顯影

8、 硬烘烤(光刻膠的第三次烘烤)(可選)

9、校驗(yàn)檢查

注:本文主要以硅晶片為例,當(dāng)然,也可以使用其他基底如表面修飾的玻璃。

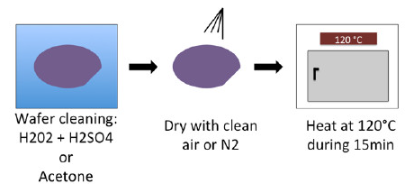

1、 準(zhǔn)備晶片/圓片 即使晶片是新的,在接收到SU-8光刻膠之前,也需要有充分的準(zhǔn)備。如果您在潔凈室里面,您可以使用食人魚(yú)溶液(piranha solution)(H2SO4+H2O2),來(lái)清洗晶片;如果您在潔凈室外邊,那么您可以使用丙酮溶液來(lái)清洗硅片。如果您確定晶圓的表面狀態(tài),那么也可以不用清洗晶圓,但是強(qiáng)烈建議您對(duì)晶圓進(jìn)行清洗。在任何情況下,您必須對(duì)您的晶圓進(jìn)行加熱以便消除表面上的水分。例如本人建議在120°C的烘箱中加熱處理15min。該加熱步驟非常重要,因?yàn)樗鼘?huì)使SU-8更好的粘貼在基底上。 如果您碰到把光刻膠均勻的鋪在表面上有困難或者如果在軟烘烤的過(guò)程中,光刻膠在光刻膠層中形成空洞,那么這意味著光刻膠沒(méi)有充分的潤(rùn)濕基底。用等離子體處理(氧氣或空氣等離子有很好的效果)5min可以增加光刻膠分布的均勻性或降低空洞的形成。 最后,即使在脫水步驟中,光刻膠有時(shí)也不會(huì)粘貼在基底上,此時(shí),您可以使用通過(guò)氣體如HMDS或以液體形式沉積的助粘劑,用旋涂的方法把助粘劑先勻涂在基底上,然后再勻涂光刻膠。

2、

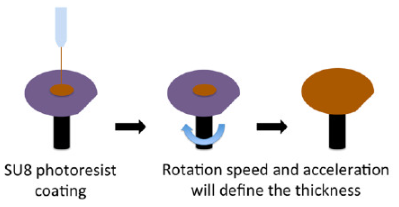

2、旋涂負(fù)性SU-8光刻膠

為了制造稍后要成為模具的光刻膠層,我們使用旋涂機(jī)來(lái)旋涂光刻膠。旋涂技術(shù)是經(jīng)常使用的一門(mén)用來(lái)制造所需光刻膠層厚度的技術(shù)。對(duì)于如何使用旋涂技術(shù)來(lái)獲得SU-8,我將會(huì)另立一篇文章。

旋涂技術(shù)在于把少量的SU-8光刻膠放在旋轉(zhuǎn)的基底上。旋轉(zhuǎn)速度、加速度和SU-8光刻膠的黏度將會(huì)限定SU-8光刻膠層/光致抗蝕劑層的厚度。

要成功完成這一步,必須采取一些預(yù)防措施:

1、確保旋涂機(jī)是完全平坦的;

2、盡可能的把晶圓放在旋涂機(jī)卡盤(pán)上的中心以便獲得光刻膠層的分布;

3、盡可能的把光刻膠放在晶圓的中心位置;

4、采用2個(gè)步驟來(lái)旋涂SU-8光刻膠:第一步是采用在10-30秒內(nèi)的低旋轉(zhuǎn)速度和低加速度來(lái)把光刻膠旋涂在基底上,第二部是采用在30-60秒內(nèi)的高旋轉(zhuǎn)速度和高加速度來(lái)控制光刻膠層的厚度;

5、使用微量移液器來(lái)分配光刻膠以便控制所使用的SU-8光刻膠的量。

6、

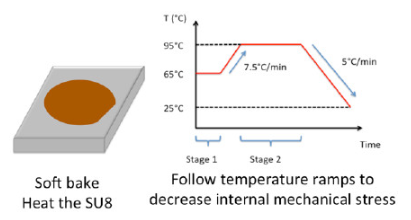

3、軟烤(光刻膠的第一次烘烤)

軟烘烤的目的是蒸發(fā)溶劑,使SU-8光刻膠更加堅(jiān)固。蒸發(fā)會(huì)稍微改變光刻膠層的厚度并使其暴露在UV光下。事實(shí)上,大約7%的溶劑量便能夠獲得良好的曝光。對(duì)于如何獲得良好的SU-8烘烤,將會(huì)另立一篇。

這將取決于光刻膠層的厚度,但請(qǐng)記住,問(wèn)題點(diǎn)是SU-8光刻膠內(nèi)部的機(jī)械應(yīng)力。為了盡可能的減小這種機(jī)械應(yīng)力,您必須稍微的加熱和冷卻。使用熱板來(lái)烘烤SU-8光刻膠,它可以讓您從晶圓的底部到頂部產(chǎn)生熱量,從而有利于溶劑的蒸發(fā)。為了做一個(gè)連續(xù)的加熱,我建議您遵循一個(gè)特殊的加熱模式,第一個(gè)加熱平臺(tái)在65°C,然后第二個(gè)加熱平臺(tái)在95°C,每個(gè)加熱平臺(tái)的時(shí)間取決于SU-8光刻膠層的厚度。

在這個(gè)步驟的最后,在繼續(xù)并完成加工過(guò)程之前,晶圓可以在黑暗條件下和平坦的表面上保存數(shù)周而不會(huì)出現(xiàn)任何嚴(yán)重的后果。

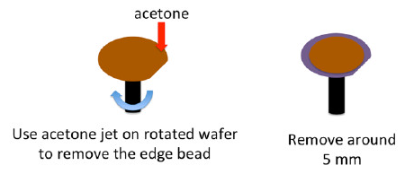

4、 邊緣光刻膠的去除(可選)

邊緣光刻膠去除步驟在于移除晶圓旋涂后周邊的珠狀光刻膠。邊緣珠狀的出現(xiàn)是由光刻膠的表面張力引起的。由于光刻膠層的邊緣比較厚,因此,光刻膠層的高度取決于光刻膠的黏度。特別是對(duì)于非常粘稠的光刻膠,邊緣微珠可以升高若干μm,因此,必須將其去除。事實(shí)上,在曝光步驟中,邊緣微珠阻止了掩膜版盡可能的接近晶片,并且掩膜版和晶圓之間的間隙將導(dǎo)致設(shè)計(jì)中的分辨率下降。

通常,在高速旋轉(zhuǎn)時(shí),通過(guò)向基底的邊緣注入丙酮來(lái)去除邊緣微珠。這個(gè)步驟可由大型設(shè)備通過(guò)手動(dòng)或自動(dòng)來(lái)實(shí)現(xiàn)。

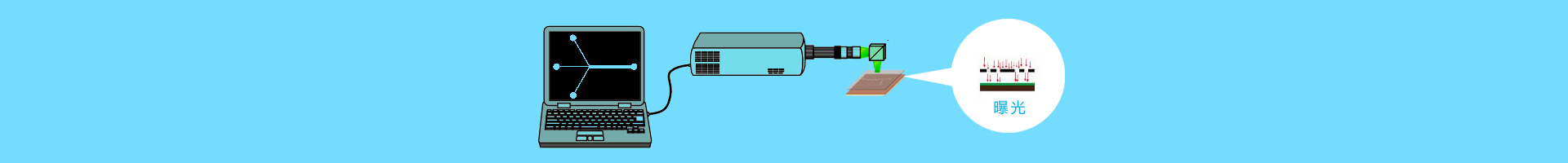

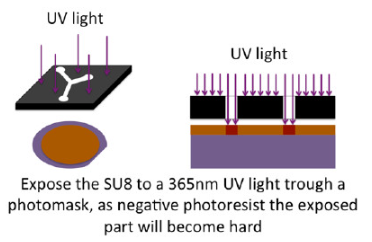

5、紫外曝光過(guò)程

曝光的目的是通過(guò)激活光刻膠中的部分PAC(PhotoActiv Component)來(lái)引發(fā)交聯(lián)反應(yīng)。這種活化會(huì)改變樹(shù)脂的局部性質(zhì),烘烤以后,它將溶于或不溶于溶劑。由于SU-8是一種負(fù)性光刻膠,這意味著暴露在UV光下的部分會(huì)變硬,而另一部分在顯影的過(guò)程中會(huì)被溶解掉。

曝光參數(shù)的選擇還需謹(jǐn)慎小心:

1、SU-8的曝光波長(zhǎng)為365nm;

2、曝光時(shí)間取決于光刻膠層的厚度和燈的功率;

3、接觸模式是非常重要的,不接觸將會(huì)導(dǎo)致分辨率下降。在真空接觸模式下,您可以把晶圓粘貼在掩膜版上。

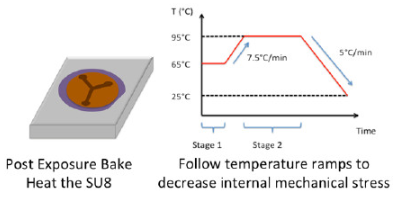

6、 曝光后烘烤(光刻膠的第二次烘烤)

第二次光刻膠烘烤被稱(chēng)為后曝光烘烤(Post Exposure Bake)。正如其名字所說(shuō),僅僅就是在紫外線(xiàn)照射之后。紫外曝光使SU-8光刻膠中的光敏成分活化,但是需要能量來(lái)使其繼續(xù)反應(yīng);這種烘烤便帶來(lái)了這種能量。

至于軟烘烤,問(wèn)題點(diǎn)是SU-8光刻膠內(nèi)部的機(jī)械應(yīng)力,因此,加熱和冷卻必須輕微操作以便盡可能的減小這種應(yīng)力。加熱模式與軟烘模式相同,第一個(gè)加熱平臺(tái)在65°C,然后第二個(gè)加熱平臺(tái)在95°C,每一個(gè)加熱平臺(tái)的時(shí)間取決于SU-8光刻膠層的厚度。在進(jìn)行下一個(gè)步驟之前,請(qǐng)確保您的晶圓處于室溫下。

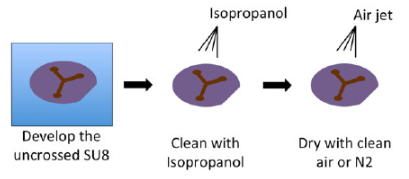

7、 負(fù)性環(huán)氧樹(shù)脂SU-8光刻膠的顯影

顯影是未發(fā)生交聯(lián)的SU-8光刻膠在溶劑中稀釋的一個(gè)步驟。在這個(gè)步驟中,芯片的通道設(shè)計(jì)被轉(zhuǎn)移到基底上。使用SU-8顯影劑可對(duì)SU-8光刻膠進(jìn)行顯影。SU-8顯影劑是Microchem公司生產(chǎn)的產(chǎn)品,主要由PGMEA(丙二醇單甲醚乙酸酯)組成,但是也可以使用Ethyl-lactate(乳酸乙酯)或者Di-acetone(二丙酮醇)來(lái)顯影SU-8膠。

1、把晶圓放在50mL顯影液的結(jié)晶器內(nèi);

2、SU-8顯影時(shí)間取決于膠層的厚度,通常在1min至15min以上;

3、在顯影的過(guò)程中,維持良好的攪拌以便盡可能的獲得良好的顯影;

4、用異丙醇沖洗晶圓。如果有白色痕跡留下,再次顯影1-2min。如果仍有部分白色痕跡存在,更換溶液并使用50mL的新顯影液再次處理1-2min;

5、干燥您的晶圓。

8、環(huán)氧樹(shù)脂SU-8膠的硬烘(光刻膠的第三次烘烤)

第三次和最后一次光刻烘烤被稱(chēng)為“硬烘烤”,這是該過(guò)程的最后一步,但是是可選的。SU-8光刻膠內(nèi)部在加工過(guò)程結(jié)束時(shí)仍會(huì)保留很多強(qiáng)度,這些強(qiáng)度會(huì)在膠層的表面產(chǎn)生裂紋或者導(dǎo)致膠層的剝離。硬烘烤在高溫(超過(guò)120°C)下加熱SU-8光刻膠,可以抑制膠層內(nèi)的殘留強(qiáng)度。正是由于硬烘的這個(gè)優(yōu)勢(shì),SU-8光刻膠層內(nèi)的部分裂縫便會(huì)消失而且膠層會(huì)變得更硬。再次,硬烘與軟烘和PEB相同,光刻膠的加熱和冷卻需要輕微的進(jìn)行。

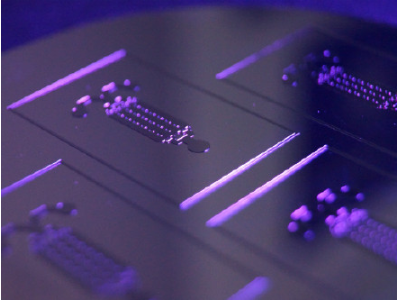

9、校驗(yàn)檢查

在這一步,SU-8模具已經(jīng)加工完成,但是我們必須檢查它是否符合預(yù)期。為此,您必須在顯微鏡下觀察模具。然后,使用光學(xué)或機(jī)械輪廓儀來(lái)測(cè)量光刻膠層的深度。

免責(zé)聲明:文章來(lái)源網(wǎng)絡(luò) 以傳播知識(shí)、有益學(xué)習(xí)和研究為宗旨。 轉(zhuǎn)載僅供參考學(xué)習(xí)及傳遞有用信息,版權(quán)歸原作者所有,如侵犯權(quán)益,請(qǐng)聯(lián)系刪除。

標(biāo)簽: SU-8模具