軟光刻:SU-8烘烤教程(適用于烘膠臺)

加熱SU-8模具的設備和協議

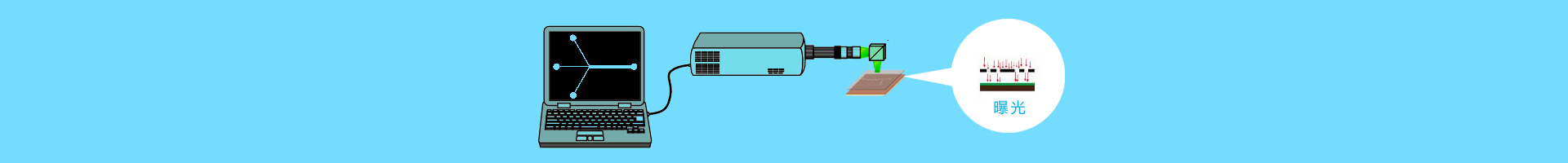

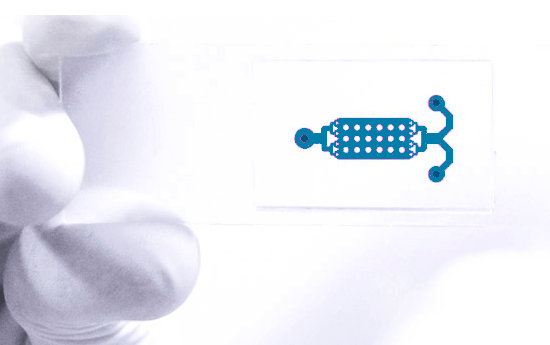

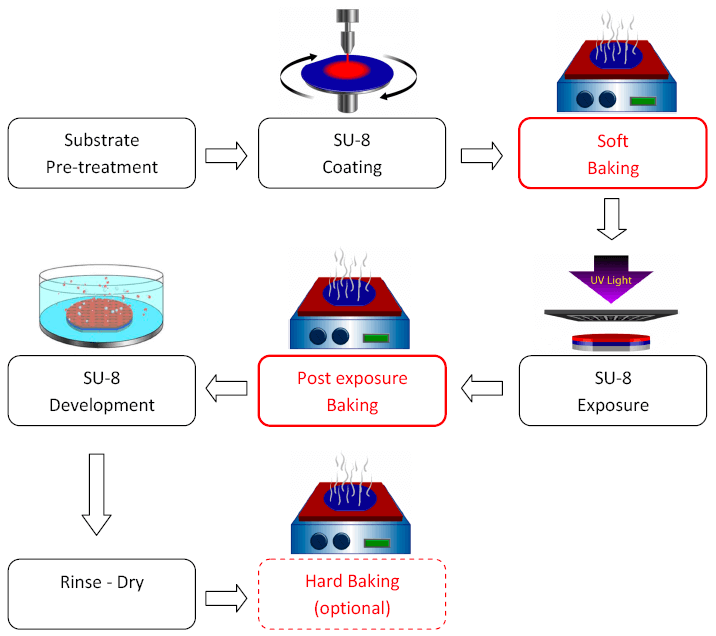

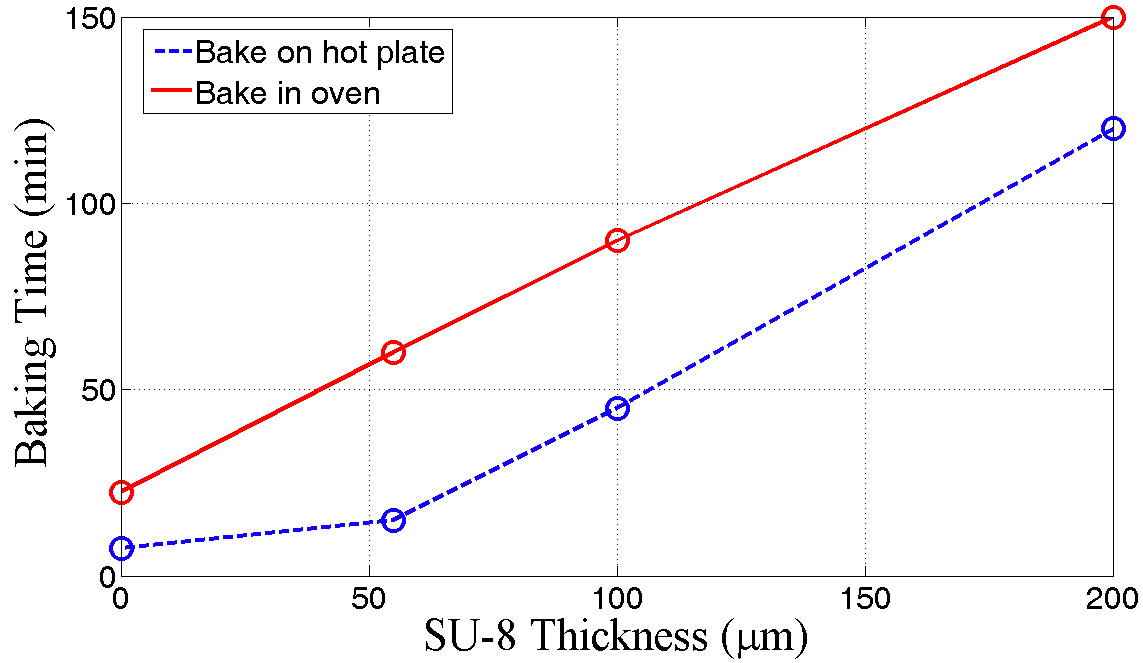

復制基于PDMS的結構首先需要制造一個SU-8主模,將作為PDMS鑄造的模板。在SU-8母版的制作過程中,通常是基于標準光刻工藝,SU-8光刻膠的薄膜必須烘烤幾次,如圖1所示。

圖1:用于制作SU-8主模的光刻標準協議:使用的SU-8薄膜必須至少烘烤兩次

事實上,適當加熱的SU-8薄膜是必要的,以確保良好的模具表面性能。這個簡短的教程旨在提供一些關于設備和協議的見解,以成功地烘烤SU-8模具。

SU-8烘烤:烘箱還是烘膠臺?

烘箱

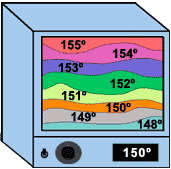

對流烘箱是加熱涂有SU-8的晶片的第一選擇。當一個人需要同時處理多個SU-8物品時,它可能特別有用。盡管有這一吸引人的特點,對流烘箱也有明顯的缺點。特別是,很難保證大容量烘箱內的溫度分布均勻。因此,如果將幾個SU-8母版晶片放入烤箱中,烘烤時間實際上可能會根據晶片位置的不同而不同。

圖2:常規實驗室烤箱內非均勻溫度分布的圖示。因此,放置在烤箱內的SU-8層可能需要不同的烘烤時間

烘膠臺

作為替代方案,烘膠臺是快速成型的理想選擇。雖然加烘膠臺的目的是一次加熱一個晶片,但它們確保了整個晶片上的溫度更加均勻。事實上,熱板和烤箱之間的傳熱條件和通風是不同的。此外,使用熱板可以顯著縮短烘烤時間。

圖3:(軟)烘焙時間隨SU-8層厚度的變化

選擇標準

烘烤SU-8層時,烤箱和熱板各有優勢和局限性。在圖表[1]中總結了一份非詳盡的利弊清單:

表1:用烘箱和烘膠臺烘烤SU-8模具的一些標準的比較

這兩個選擇都是可行的,選擇的因素可能只取決于潔凈室中設備的可用性。然而,烘膠臺通常可以更容易地實現對加熱過程的精確控制。因此,它們似乎更適合于先前沒有(或有限的)經驗的人,以便獲得良好的和可重復的結果。同時,可以將試驗和錯誤的風險降至最低。此外,SU-8光刻膠的制造商經常為烘膠臺提供烘烤建議。因此,在本教程的下一步中,我們將考慮使用烘膠臺。

SU-8的烘烤:如何進行?

SU-8軟烤:

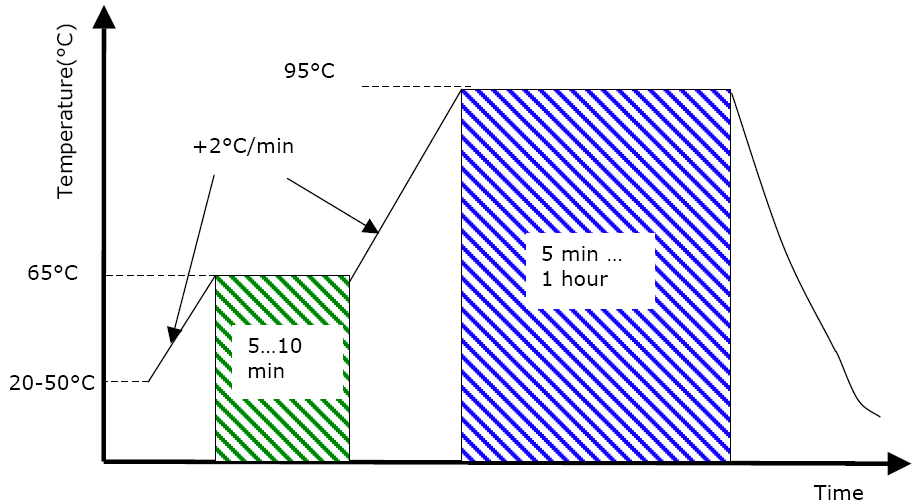

SU-8層在涂到晶圓片表面后必須進行第一次加熱。第一個加熱步驟對應于SU-8的軟烤過程(見圖1)。SU-8可以通過兩個步驟進行軟烤。為了獲得更好的光刻效果,必須避免劇烈的溫度變化。理想情況下,晶圓片應該按照圖4的溫度分布逐漸加熱:

圖4:SU-8軟烤的典型溫度曲線

在第一步中,SU-8層的溫度可以以2℃/min的速度從室溫逐步提高到65℃。然而,溫度斜坡的坡度可能略有不同,這取決于使用的SU-8型號。根據光刻膠的厚度,在65°C下加熱SU-8薄膜5到10分鐘。溫度再次升高到2°C/min,然后停留在95°C。應該避免較高的溫度,因為它們可能會激活SU-8的熱交聯,即使暴露過程沒有發生。如果可以,溫度就必須一直保留在95℃。(見表2中烘烤時間的例子)

表2:各種SU-8型號和厚度的軟烘焙次數(數據適用于烘膠臺)

然后,必須讓晶圓慢慢冷卻到室溫。理想情況下,溫度可以逐步降低,類似于用于加熱SU-8的剖面。或者,烘膠臺的電源可以關閉。

為了在整個過程中對溫度進行精確控制,可編程熱板可用于微調溫度斜坡。對于SU-8的薄層(厚度< 100 μ m),另一種選擇是將兩個熱板分別設置在65°C和95°C。晶圓可以先在65°C下烘烤,然后轉移到95°C的熱板上。

SU-8曝光后烘烤(PEB):

SU-8層必須在曝光階段之后再次加熱。第二個加熱步驟對應于SU-8曝光后烘烤過程(見圖1)。它旨在加速SU-8的聚合。PEB遵循的步驟,實際上幾乎完全相同的軟烘焙的第一步。溫度是一樣的;只是烘焙時間不同(見表3)。

表3:不同型號和厚度的SU-8的曬后烘烤時間(數據適用于烘膠臺)

可以注意到,交聯過程可能會在SU-8層產生顯著的殘余應力。由于這種殘余應力是潛在裂紋的主要來源,最好避免在95°C的PEB后對SU-8進行快速冷卻(不應使用冷卻源)。

SU-8硬烤:

在顯影之后,SU-8母版可能會被加熱第三次(見圖1),以進一步交聯SU-8模具,并確保SU-8在PDMS軟光刻步驟中不會被損壞。SU-8硬烤過程中涉及的溫度通常高于軟烤和PEB過程。通常情況下,SU-8膠在20-30分鐘內加熱溫度范圍從140°C到200°C。但是,根據SU-8層的厚度,可能需要更長的烘烤時間。由于SU-8良好的機械性能,這一步仍然是可以去做的,但通常是不必要的。

標簽: 光刻膠