催化反應微結構反應器

原文標題:《Microstructuredreactors for catalytic reactions》

原文出處: CatalysisToday 110 (2005) 2–14

摘要:該綜述涉及在微結構反應器中進行的催化反應,近年來,這種微結構反應器中進行的反應被認為是化學過程和化工過程的新方法。它們特別適用于需要進行溫度控制或等溫操作的高放熱且快速的反應。在文中簡要評估了在小型化裝置(微結構反應器)中進行的氣相反應、液相反應和氣-液-固三相反應的優(yōu)點。除了微反應之外,本文還描述了用于實現(xiàn)微結構化流體方案的選擇性設計。

關鍵詞:微反應器,微結構反應器,催化劑,同質,多相催化多相反應

1.前言

化學微結構反應器(MSR)是指包含尺寸在亞毫米范圍內為流體流動而設計的開放通道的反應器裝置。大多數(shù)微結構反應器有多個用于化學反應的平行通道,其直徑在十到幾百微米之間[1-4]。

與較傳統(tǒng)的化學反應器相比,微結構反應器的主要特征是其高表面積體積比,其表面積體積比在10000-50000 m2/m3范圍內。傳統(tǒng)實驗室和反應容器中的表面積體積比通常在100 m2/m3以內,很少有超過1000 m2/m3的。微結構反應器通常是在層流條件下操作的。因此,傳熱系數(shù)與通道直徑成反比,并且它們的液體傳熱系數(shù)值約為10 kW·m-2·K-1,比傳統(tǒng)的熱交換器高出約一個數(shù)量級[5]。Schubert等人用水作為傳熱介質的傳熱系數(shù)確定值約為25 kW·m-2·K-1[6]。高傳熱性允許微結構反應器在高吸熱或放熱反應期間利用催化劑的全部潛力并避免形成熱點[7]。較高的反應溫度會減少反應體積和催化劑的用量[8],從而提高了能量效率并降低了操作成本。此外,微結構反應器還允許在開放式系統(tǒng)中快速加熱和冷卻反應混合物[9,10]。

反應器通道的微小直徑確保短的徑向擴散時間,導致形成窄的停留時間分布(RTD)。這對于連續(xù)合成方法是有利的,因為實現(xiàn)了對所需中間體的高選擇性。等溫條件結合短停留時間和窄停留時間分布是微結構反應器的主要特征。與較傳統(tǒng)的設備相比,避免熱量和質量傳遞限制是微結構反應器開發(fā)的主要目標。

此外,反應物和產物的少量殘留會導致反應器操作期間的固有安全性。據(jù)報道,微結構反應器在爆炸狀態(tài)下也可安全運行[11-15]。反應器尺寸小,便于在消耗地點使用分布式生產裝置。這避免了危險材料的運輸和儲存。另一個方面是通過將微結構反應器單元的數(shù)量(編號)相乘而不改變通道幾何形狀,更容易進行放大。

總之,微結構反應器適用于快速,高放熱或吸熱的化學反應,因為它們導致:

·過程集約化;

·固有反應器安全;

·更廣泛的反應條件,包括達到爆炸狀態(tài);

·分布式生產;

·更快的加工進程。

微結構反應器應用的大多數(shù)實例涉及實驗室規(guī)模,涉及小型化,如分布式生產有害化合物如光氣[16],或生產氫氣用于生產電能。然而,微結構反應器的潛在優(yōu)點不僅限于工藝小型化。在大型宏觀設備中加入適當設計和有針對性的微結構單元,可以實現(xiàn)各種規(guī)模的工藝單元的創(chuàng)新設計[17-19]。到目前為止,基于這種微反應器創(chuàng)新技術,只有很少的嘗試將實驗室結果轉移到工業(yè)生產中。DEMIS?(工業(yè)系統(tǒng)中微反應器技術評估示范項目)[20]給出了將微結構反應器潛在植入工業(yè)生產的一個例子,他們選擇丙烯與過氧化氫蒸氣的環(huán)氧化作為模型反應。

Kolb和Hessel最近發(fā)表了關于氣相反應微結構反應器的綜述[7]。該綜述涉及最近與催化氣相反應相關的出版物。此外,其還討論了微結構反應器中的多相催化反應。

2.用于氣相催化反應的微結構反應器

使用微結構反應器進行非均相催化氣相反應的主要問題之一是引入催化活性相。因此,微結構反應器在此根據(jù)催化床的類型并根據(jù)其設計標準進行分類。

2.1填充床反應器

將催化劑摻入微結構反應器的最簡單方法是用催化劑粉末填充微通道。“微填充床”通常用于催化劑篩選[21-23]。但也有使用微填充床用于化學品分布式生產的例子。填充床微反應器的優(yōu)點源于傳統(tǒng)和優(yōu)化的催化劑易于牽連的事實。通常,所使用的催化劑顆粒的直徑范圍為35-75 mm[24],微結構反應器以層流方式進行操作。

對于非均相催化反應的動力學研究,重要的是在明確定義的條件下評估催化劑,排除盡可能多的溫度和濃度梯度。 Cao等人[25]開發(fā)了一種具有有效熱交換的微通道反應器系統(tǒng),以將運輸現(xiàn)象與化學反應的固有動力學分離。催化劑位于微通道槽中,微通道槽間隙寬度為508 mm,夾在兩個油加熱通道之間。作者使用該系統(tǒng)研究了Pd/ZnO上的強吸熱甲醇重整反應:

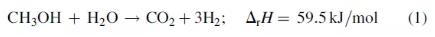

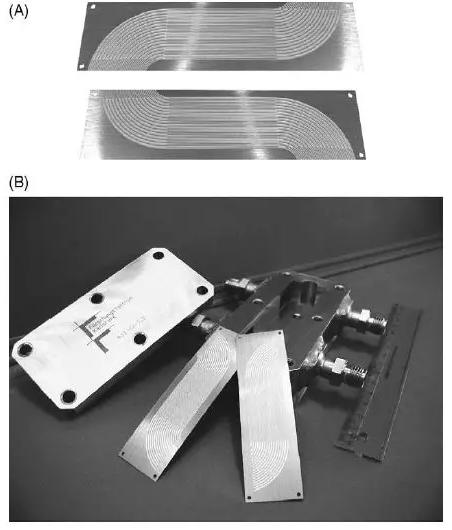

他們根據(jù)所得的結果,開發(fā)了一種微型燃料處理器[26],為氫氣提供高達300 mWe的小型燃料電池。燃料處理器的總容積小于0.3立方厘米。它由三個催化部分組成:(a)甲醇蒸汽重整用于制氫;(b)甲醇燃燒,為吸熱蒸汽重整和燃料蒸發(fā)提供熱量;(c)甲烷化以降低CO濃度。重整器含有14 mg Pd/ZnO催化劑;Ru/Al2O3用于甲烷化。圖1顯示了微處理器的蒸汽重整和CO凈化部分。Holladay等人報道了類似的系統(tǒng)[27]。

圖1. 微功率燃料處理器中的集成甲醇蒸汽重整器和CO凈化部分[26]

Ajmera等人給出了在微結構反應器中安全生產光氣的實例[16]。微反應器由單晶硅晶片制成。反應器由20 mm長、625 μm寬和300 μm深的反應通道組成,蓋上有耐熱玻璃。在微通道的出口處,放置具有直徑為25 μm孔的過濾器以保留催化劑粉末。實驗大約用1.3毫克的活性炭進行催化,粒徑為53-73 μm。用化學計量的CO和Cl2混合物以4.5 cm3·min-1(STP)的總流速操作反應器。在正常大氣壓和200℃的反應溫度下,實現(xiàn)了完全轉化,對應于來自單通道的0.4 g/h(3.5kg/a)光氣的生產率。

2.2 催化壁反應器

為了避免隨機填充的微結構反應器中的高壓降,提出了具有催化活性壁的多通道反應器。典型的通道直徑在50-1000 μm范圍內,長度在20 mm到100 mm之間。在一個操作單元中組裝了10000個通道。由于通道直徑小,微結構反應器在層流條件下運行。在通道中的低壓差異下,眾所周知的Darcy-Weissbach關系可用于估計壓降[28]。在較高的壓力差下,氣體的可壓縮性不容忽視,必須使用Darcy-Weissbach積分方程[29]。

除動力學參數(shù)外,反應器中的平均停留時間和停留時間分布(RTD)強烈影響產物收率和選擇性。為了獲得連續(xù)反應的中間產物的最大產率,反應器中的停留時間分布應該盡量窄。微通道反應器通常在層流條件下工作。因此,可以通過泰勒-阿里斯關系(方程(2))[30]預測通道中的軸向色散。對于圓管,其軸向分散系數(shù)Dax由下式給出:

其中D是分子擴散系數(shù),u是平均線速度,dt是管直徑。

由于微通道的管徑較小,氣體的徑向擴散時間約為毫秒,并且可以有效地抑制軸向擴散,如最近的理論和實驗研究[31,32]所示。Matlosz及其同事詳細討論了微通道反應器中流動均勻性的最佳設計[33]。Delsman等人[34]使用3D流體動力學模擬來優(yōu)化微通道前面的流量分配室的幾何形狀。除停留時間分布外,催化活性組分在催化層中的不均勻分布也會影響微通道反應器的性能。這通過實驗證明并在理論上由Platzer等人進行解釋[35]。

通常,微通道的幾何表面不足以進行催化反應。因此,必須通過通道壁的化學處理或通過施加相當厚的多孔涂層來增加比表面積。形成的多孔層可以是催化活性的或用作催化相的載體。在過去幾年中,為此目的開發(fā)并測試了各種不同的技術。它們將總結如下。

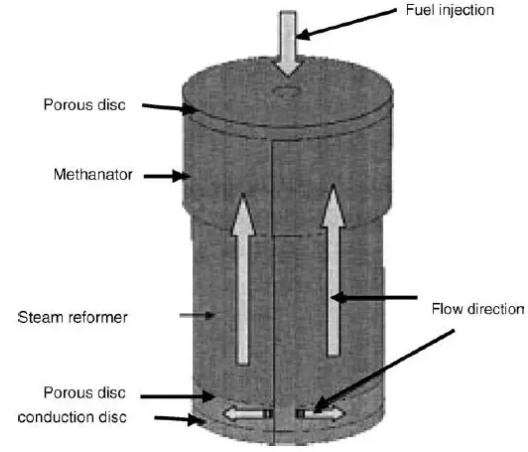

Ganley等人[36]對影響鋁合金陽極氧化的操作參數(shù)進行了廣泛的研究,以在微通道中形成多孔氧化鋁層。基本方法包括在草酸中直接陽極氧化鋁。在氧化效率和孔密度方面優(yōu)化電解質濃度,溫度和陽極氧化電位。此外,他們還研究并優(yōu)化了后續(xù)水熱處理對多孔氧化物表面積增強和形態(tài)的影響(如圖2所示)。該研究基于Honicke及其同事的開創(chuàng)性工作[37-39]。結果所獲得的氧化物層具有垂直于流動方向取向的規(guī)則孔結構。該多孔層用作催化活性組分的載體。最近的一個例子是使用Pt負載在通過陽極氧化獲得的納米多孔氧化鋁上并將其整合到微催化燃燒器中[40]。

圖2. 陽極氧化微反應器的表面形態(tài):(A)未水熱處理,(B)水熱處理后[36]

在鋼基材上形成薄多孔氧化鋁層的成功方法是基于含鋁鋼的高溫處理(例如DIN 1.4767,“FeCr合金”)。該合金通常應用于汽車排氣轉換器的金屬整料的結構材料。通過在1000℃下將合金加熱約5小時,形成一層薄的鈣氧化鋁膜。最終在鋼表面上形成5微米薄的鈣氧化鋁膜[41]。如Aartun等人所示,該Al2O3膜可用作催化活性金屬的載體[42]。形成在通道表面上的多孔氧化鋁層用Rh浸漬。在0.1 MPa和500-1000℃的溫度范圍內測試反應器中丙烷的部分氧化(POX)和氧化蒸汽重整(OSR)。將結果與使用由純Rh制備的反應器或由不含催化劑或負載Ni的氧化FeCr合金反應器的等效實驗獲得的結果進行比較。結果顯示,對于Rh/Al2O3/FeCr合金系統(tǒng),OSR比POX具有更高的氫產率。與由Rh制成的反應器相比,Rh/Al2O3/FeCr合金反應器對氫提供更高的選擇性,表明在微通道中的多孔層上的高催化劑分散是有益的。在所應用的條件下,對于Rh/Al2O3/FeCr合金系統(tǒng)沒有觀察到由于焦炭形成導致的催化劑失活。Wang等人[43]使用在FeCr合金上形成的氧化鋁層來增加通過洗涂法與負載的Rh引入的MgO/Al2O3層的粘附性。該催化劑對甲烷的蒸汽重整具有高活性,并且在化學計量的蒸汽/ CH4比下耐受焦炭形成。在微通道反應器和常規(guī)微管反應器中比較該催化劑上的甲烷蒸汽重整活性。由于改善了傳熱和傳質,在微通道反應器中觀察到顯著的性能增強。

Reuse等人報道了一種有趣的方法[44,45]。作者開發(fā)了一種洗涂方法,用于直接使用市售催化劑進行甲醇的蒸汽重整。將銅基催化劑(G-66MR,Sudchemie)微粉碎成納米范圍的顆粒并用于微通道的涂覆。他們發(fā)現(xiàn)催化劑層的活性超過了原始配方的值。觀察結果可以通過催化劑的機械活化來解釋[46,47]。所提出的方法允許縮短用于開發(fā)活性催化層的繁瑣且耗時的過程。Bravo等人[48]和Park等人[49,50]采用了類似的方法用于微通道中的催化甲醇蒸汽重整。

由于甲醇蒸汽重整是吸熱反應,因此必須為反應器提供足夠的熱量。Reuse等人采用微結構反應器通過將吸熱重整與放熱燃燒相結合將熱量直接加熱到反應堆的核心[45]。為此目的,燃燒含有未轉化的氫和甲醇的燃料電池的廢氣(方程式(3)),為甲醇的蒸汽重整提供了熱量。

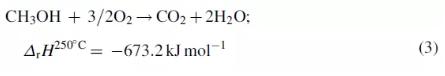

用于總氧化的催化劑必須在用于蒸汽重整的溫度范圍內具有高活性,以實現(xiàn)甲醇的完全轉化。因此,必須實現(xiàn)總氧化的最低溫度與蒸汽重整的最高溫度的同步,以確保可接受的催化劑壽命。對于偶聯(lián)的甲醇蒸汽重整/總氧化,開發(fā)了雙通道微結構反應器。反應器由固定板組成(如圖3A所示),可用于并流或逆流模式(如圖3B所示)。這些板長78 mm、寬23 mm、厚200 μm。通道呈“S”形:17個圓形通道分開,形成34個直通道,總長30 mm。它們寬320 μm,深100 μm。只有直的部分用于反應。用于第二反應的板是第一反應的鏡像。所有的板都固定在外殼中(如圖3B所示)。在反應器的中間插入一個專門用于溫度測量的板。將頂板擰入殼體中以密封地關閉反應器。

圖3. 自熱微通道反應器:(A)微結構板,(B)兩通道微結構反應器的殼體[45]

由于發(fā)現(xiàn)銅/氧化鋅催化劑在蒸汽重整的溫度范圍內不足以完全氧化甲醇,因此開發(fā)了氧化鈷催化劑以涂覆專用于甲醇催化燃燒的板。將硝酸鈷水溶液引入通道中,干燥并通過在350℃下煅燒2小時來活化[51]。催化板上含有22 mg氧化鈷。

在微通道壁上獲得氧化物層的另一種有希望的方法是溶膠-凝膠技術。它具有產生各種組合物,定制孔隙和表面紋理的優(yōu)點。可以通過改變溶膠的組成和處理程序來控制這些性質[52]。Lim等人[53]使用溶膠-凝膠技術用Cu/ZnO/Al2O3催化劑涂覆于微通道,用于甲醇蒸汽重整。為此目的,他們使用了氧化鋯溶膠。氧化鋯是一種具有優(yōu)異粘合性能的陶瓷材料。

與常規(guī)填充床相比,沸石分子篩涂覆的微通道反應器表現(xiàn)出每單位質量催化劑更高的生產率[54]。這可以通過如下事實來解釋:如果微結構反應器中的通道涂覆有1-2 mm的沸石分子篩層,則與具有相同顆粒的固定床沸石相比,幾乎所有催化劑都可以在低得多的壓降下用于反應。此外,沸石涂覆的微通道的大表面積與體積比提供了反應物和催化劑之間的優(yōu)異接觸,從而使旁路最小化。Hiemer等人[55]證明了這一點。用于在Fe-ZSM-5涂覆的不銹鋼微結構反應器上用N2O羥基化苯。作者描述了使用氧化鋁作為粘合劑和冰醋酸作為膠溶劑的漿料涂覆技術。他們研究了粘合劑對沸石層性質如表面積、微孔體積和粘合強度的影響。微結構反應器允許在高溫和反應物濃度下工作,從而實現(xiàn)高時空產率。制備催化活性微反應器的優(yōu)雅方法是將沸石晶體直接涂覆到金屬微通道結構上。Rebrov等人[56]研究了在不同合成混合物組成的微通道結構的AISI 316不銹鋼板上的ZSM-5沸石涂層的水熱合成。證明制備的樣品在用氨選擇性催化還原(SCR)NO中具有活性。與粒化的ZSM-5催化劑相比,微反應器沒有顯示出傳質限制,并且觀察到更高的催化還原反應速率。

化學氣相沉積(CVD)工藝是用于在微通道系統(tǒng)的內壁上獲得多孔陶瓷涂層的一種很有價值的工具。 Janicke等人[57]在微通道內沉積氧化鋁層,得到系數(shù)-100的比表面增強。

通過Chen等人[58]的金屬有機化學氣相沉積,在Si(100)上生長Mo2C的薄納米結構薄膜。他們使用MO(CO)6作為前體。在納米結構薄膜中由甲烷形成苯已經在研究中觀察到,證實Mo2C和MoO3是甲烷芳構化的活性催化劑。

![圖4. 實驗建立了多孔催化劑在基板表面上的火焰噴涂沉積[62] 圖4. 實驗建立了多孔催化劑在基板表面上的火焰噴涂沉積[62]](http://www.dyxinhan.com/upload/201909/1568084203430475.jpg)

圖4. 實驗建立了多孔催化劑在基板表面上的火焰噴涂沉積[62]

圖5. 在火焰噴霧沉積催化劑后用微反應器的樣品架的照片[62]

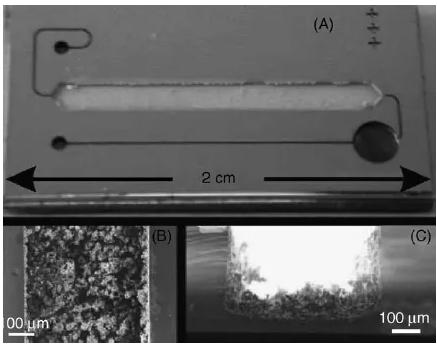

金屬氧化物的小納米顆粒可以通過揮發(fā)性前體的火焰燃燒產生。即是所謂的火焰燃燒合成,廣泛用于炭黑、氣相二氧化硅和二氧化鈦等材料,這提供了催化劑制造的替代途徑,如最近所證明的[59-61] .Thybo等人[62]研究了火焰噴涂技術作為一步合成和將多孔催化劑沉積到表面上和微結構反應器中的方法。圖4顯示了微反應器在火焰噴涂裝置中的安裝。在曝光期間,陰影掩模用于覆蓋除反應器通道之外的所有物體。由于布朗運動,只有非常少量的催化劑進入入口和出口通道。在沉積之后,反應器的表面足夠清潔以進行陽極或粘合劑粘合。圖5顯示了裝載Au/TiO2多孔催化劑的微通道。

所提出的涂層技術形成了金屬氧化物涂層。在微結構中生產碳基涂層的技術研究較少。這是令人驚訝的,因為碳是催化劑中的常見載體,具有廣泛的應用。Schimpf等人的研究[63]是一個例外。探索碳涂層微結構對非均相催化氫化的潛力。已經通過聚合物的碳化制備了碳涂覆的微結構,所述聚合物已經沉積在MgAl合金的微結構化晶片上。沉積的碳量取決于前體單體溶液的組成和模板的存在。在丙烯醛氫化中加載釕后晶片的活性和選擇性受聚合物的組成和煅燒步驟的時間的影響。作者解釋了碳表面官能團的觀察結果以及碳質層的孔隙度。

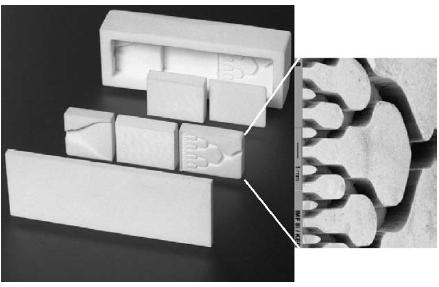

圖6. 具有可交換功能元件的陶瓷微反應器[64]

由于金屬或聚合物制成的微結構反應器不適用于高溫下的化學反應或/和涉及腐蝕性反應物。陶瓷材料是這種應用的有價值的替代品。Knitter和Liauw[64]開發(fā)了一種由氧化鋁制成的模塊化微反應器系統(tǒng),該系統(tǒng)通過快速原型制作工藝制造。使用可更換的刀片,系統(tǒng)可以適應各種反應的要求(如圖6所示)。他們研究了兩種非均相催化的氣相反應,即甲烷和異戊二烯選擇性氧化成檸檬酸酐的氧化偶聯(lián)反應,證實了系統(tǒng)在高達1000℃的溫度下的適用性。除了高耐熱性和耐化學性外,沒有發(fā)現(xiàn)任何盲目活性。這是陶瓷元件的另一個優(yōu)點。

2.3 微結構反應器的新穎設計

通過催化劑隨機填充微通道的缺點是高壓降。另外,每個通道必須相同地包裝以避免分布不均,這已知在反應物通過反應器期間導致寬的停留時間分布(RTD)。為了避免與使用隨機填充床有關的問題,最近提出了結構化催化床[65-69]。該新概念適用于含有結構化催化床的微結構反應器,所述結構化催化床布置有平行的細絲或線。這種微型“串式反應器”提供類似于多通道微反應器的流體流體動力學。用于在長絲之間的氣體流動的通道具有在幾微米范圍內的等效水力直徑,確保層流和在徑向方向上的短擴散時間,導致窄的停留時間分布。新型微結構反應器用于甲醇的氧化蒸汽重整(OSRM)[68,69]。氧化蒸汽重整基于同一反應器中的放熱氧化和吸熱重整的組合。在300℃下,對于以下反應物進料組成,發(fā)生正式的無熱反應:

在這種情況下,反應器自動操作,即一旦達到反應溫度就不需要任何外部加熱或冷卻。實施甲醇的氧化蒸汽重整的主要困難是由于與重整速率相比甲醇氧化快得多。結果,主要在反應器入口處產生熱量,而熱量消耗發(fā)生在反應器的中部和后部。在具有隨機填充床和低軸向和徑向熱導率的常規(guī)反應器中,開發(fā)了顯著的軸向溫度分布[70]。它們的特征在于反應器入口處的熱點和反應器第二部分中的“冷點”[71]。高溫可能損壞催化劑,低溫會降低重整反應的速率,導致反應器性能變差。因此,溫度控制對于反應器性能至關重要。

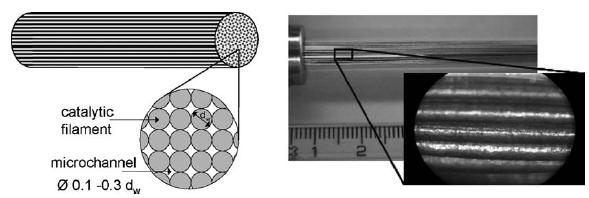

為了避免軸向溫度分布,將直徑在毫米范圍內的細金屬線形式的催化劑引入“宏觀”管式反應器中(如圖7所示)。這種設計在整個催化床中提供了具有窄停留時間分布和低壓降的層流[67]。選擇具有高導熱率(120W·m-1·K-1)的黃銅線用于微結構化串式反應器,因為它們含有Cu和Zn,可催化甲醇的重整/氧化。為了獲得具有高比表面積的金屬線,在線外表面上形成薄金屬/鋁合金[72]。鋁通過酸或堿性沸騰溶液浸出,得到薄的多孔層,其形態(tài)類似于阮內金屬。在甲醇的氧化蒸汽重整中,微結構化串式反應器顯示出對CO2和H2的高選擇性(≥98%)。在甲醇轉化率X> 50%時,反應器中的熱點和冷點有效地降低至ΔT<1.5 K [73]。

圖7. 微結構串式反應堆的示意圖和照片[69]

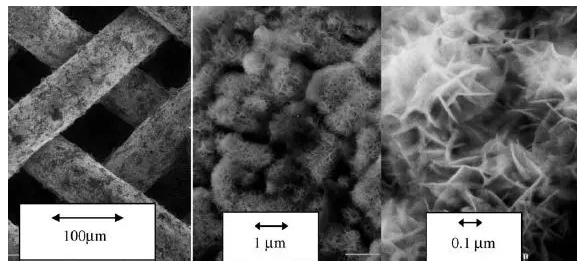

除金屬線外,金屬網格可用于微結構化催化反應器。它們提供均勻的氣體分布并降低反應器中溫度梯度過高的風險。如上所述,通過在金屬上形成高度多孔的阮內金屬層,可以增加比表面積。這樣可以獲得高達20000的表面增強因子[51]。Ni線上顯影表面的一個例子如圖8所示。根據(jù)要進行的反應,顯影表面可用作活性相的載體。成功應用基于金屬網格的微結構催化劑的實例是揮發(fā)性有機化合物(VOC)的催化燃燒[51,74]和甲烷催化裂解制氫[75-77]。

圖8. 具有Raney型外表面的不同放大倍數(shù)的鎳柵催化劑的SEM圖像[75,77]

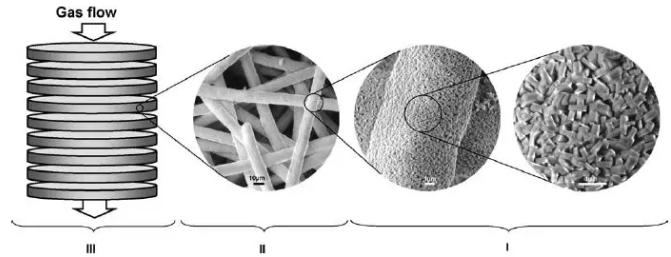

上面報道的研究中使用的金屬網格是由直徑大約為0.1毫米的金屬絲制成的,網格數(shù)量級相同。通過使用金屬纖維過濾器可以顯著減少開口。燒結金屬纖維過濾器(SMF)具有均勻的微米尺寸的長絲,燒結成均勻的3D結構。SMF的孔隙率為80-90%,具有高滲透性。由合金(不銹鋼,鉻鎳鐵合金,FeCr合金)制成的纖維表現(xiàn)出高機械強度,化學穩(wěn)定性和熱穩(wěn)定性。金屬纖維基質的高導熱性提供有效的徑向熱傳遞,并且還充當靜態(tài)微混合器。這些有利于它們用作微結構反應器中的構建單元。Yuranov等人生產出一層薄且均勻的沸石薄膜,厚度可控,涂覆金屬微纖維[78]。該涂層由高度共生的晶體組成,其尺寸約為1 mm,具有棱柱形MFI形態(tài)。沸石/SMF元件可以以盤的形式組裝,呈現(xiàn)三級催化劑結構:(a)沸石膜的納米結構,(b)燒結金屬纖維的多孔3D介質的微觀結構和(c)的宏觀結構由復合元件形成的層狀催化床(如圖9所示)。

圖9. 沸石/燒結金屬纖維結構化催化床的三級結構:(I)取向亞微米晶體的沸石薄膜的微觀結構; (II)多孔燒結金屬纖維層的介觀結構; (III)層狀催化床的結構[78]

如上述研究所示,通過使用高導熱材料(如銅或黃銅)作為催化劑載體,可以有效降低反應器內的溫度梯度[79]。為了避免隨后的結構金屬涂層,Schuessler等人[80]提出將銅顆粒添加到Cu/ZnO/Al2O3粉末催化劑中,常用于甲醇重整。選擇銅作為基質建筑材料,因為它具有高導熱率(402 W·m-1·K-1)和低熔點(1083℃)。其低熔點允許通過在500-700℃的中等溫度下燒結來連接銅顆粒。

Bae等人開發(fā)了具有微通道的新型催化劑結構,其能夠降低快速非均相氣相反應中的擴散阻力[81]。他們通過改進的陶瓷帶鑄造工藝制造了結構化微通道催化劑。通過商業(yè)分散劑和溶劑如二甲苯和醇分散含有Gd摻雜的CeO2和Pt(0.5重量%)的催化劑粉末。將催化劑漿料與有機粘合劑如聚乙烯醇縮丁醛或丙烯酸酯混合。將最終漿料澆鑄成所需厚度50-200 mm,隨后在空氣中干燥。可以插入諸如有機織物的易失性材料,并且膠帶保留漿料相以留下孔,或者可以在完全干燥的催化劑帶的頂部添加薄的臨時材料(1-50 mm)以在燃燒過程之后留下空間。

由于有機粘合劑的可塑性,干燥的催化劑帶保持其柔韌性,并且能夠進行進一步的機械處理,例如切割和軋制。將膠帶切成約1 cm寬的條帶并卷成所選直徑的“果凍卷”形狀。制備用于微反應器試驗的直徑約1 cm的小型微通道催化劑,如圖10所示。將微通道裝入不銹鋼微反應器管內并進行熱處理以燒掉短效層并燒結催化劑粉末作為自我支持的形式。在燃燒逃逸層之后,創(chuàng)建了明確定義的通道。微通道重整催化劑用天然氣和汽油型燃料在空速高達250000 h-1下進行測試。該催化劑還用于工程規(guī)模的反應器(10 kWe;直徑7cm),具有相似的產品質量。與顆粒催化劑相比,微通道催化劑使催化劑重量和體積減少了近五倍。

圖10. 用于烴類燃料自熱重整的微通道催化劑[81]

微結構反應器的體積和重量小會導致啟動后或反應條件發(fā)生變化后的短暫瞬間。微結構反應器允許在幾分之一秒內快速加熱和冷卻反應混合物[9,82]。因此,反應可在規(guī)定的短反應時間內進行,避免了平行和連續(xù)反應。一個例子是甲醇催化脫氫成無水甲醛。反應在1000-1200 K的范圍內進行,在幾毫秒內完成甲醇的完全轉化。甲醛在該反應條件下不穩(wěn)定并分解成一氧化碳和氫氣。這就是反應混合物必須在反應器出口處快速淬火的原因。當使用微結構熱交換器時,達到6400 K/s的溫度梯度可以使反應混合物冷凍,并且在幾乎完全轉化甲醇時導致甲醛產率超過80%[83]。

通過周期性地改變濃度或溫度,可以利用微反應器的優(yōu)異動態(tài)行為來在非穩(wěn)態(tài)條件下運行反應。與在穩(wěn)態(tài)條件下進行的反應相比,催化化學反應的定期操作可以導致反應器性能提高,選擇性提高,催化劑失活減少[84]。Rouge等人報道了微反應器中快速周期性濃度振蕩的優(yōu)點[31,85]。

最近,還描述了用于“快速溫度循環(huán)”的微結構裝置[86,87]。這些器件可在不到一秒的時間內獲得100 K的周期性溫度變化。選擇CO的氧化作為模型反應。在快速溫度循環(huán)下,獲得了與穩(wěn)態(tài)值相比相當高的CO2產率。

3.多相催化體系的微結構反應器

在含有液體的多相反應中,反應物的混合和界面?zhèn)髻|是最重要的。在微結構反應器中存在層流,并且與氣體相比,液體中的擴散系數(shù)小四個數(shù)量級。這就是為什么混合是有效反應器性能的重要問題。在Hessel等人的最近綜述中詳細描述了在微混合器設計中有用的被動和主動混合[88]。而Doku等人[89]審查了用于多相接觸的微反應器設計。在下面的章節(jié)中,我們將報告微結構反應器MSR,用于(a)與均相催化劑的液相反應,(b)與固體催化劑的液相反應和(c)多相(氣-固-液)催化反應。

3.1用于均相催化液相反應的微結構反應器

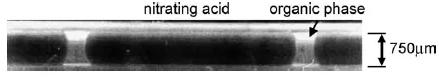

在化學工業(yè)中,大量進行著眾多反應,這些反應強烈放熱并涉及兩個液相[90]。通常,這些反應僅在一相中發(fā)生,但兩種不混溶液體之間的質量傳遞與化學反應密切相關。在明確定義的等溫條件下精確確定各個步驟對于化學反應器的最佳設計是必不可少的。Dummann等人[91]選擇芳香環(huán)的高度放熱硝化作為試驗反應。硝化具有工業(yè)重要性。該均相催化反應在水相中進行,水相由濃硫酸和硝基磷酸的混合物組成。作者為他們的研究開發(fā)了毛細管微反應器。在毛細管-微反應器中,由于高傳熱速率,假設為等溫行為。此外,形成液-液兩相活塞流,其具有兩相交替插塞的良好定義的流動模式,為兩相之間的質量傳遞提供恒定,均勻的比表面積(如圖11所示)。在硝化反應中,不僅形成單硝化產物,而且通過連續(xù)和平行反應形成副產物。因此,反應器中的界面?zhèn)髻|和停留時間分布強烈影響產物收率和選擇性。顯示毛細管微反應器表現(xiàn)得像活塞流反應器,允許相之間的高質量傳遞。

圖11. 在毛細管微反應器中帶有硝酸和有機相塞的液-液兩相活塞流[91]

Antes等人還研究了微反應器中有機化合物的硝化作用[92]。該研究的目的是開發(fā)在線分析技術。快速和定量測定反應產物對于確定反應機理和動力學模型是必不可少的。為避免連續(xù)反應,反應混合物的快速淬滅和相分離是必要的。對于用發(fā)煙亞硝酸(不含硫酸)硝化甲苯,在3秒的時空和-10℃的反應器壁溫度下獲得了89-92%的單硝基甲苯產率。與工業(yè)過程報道的選擇性(33%)相比,取代產物顯著增加(43.5%)。較高的對位選擇性可以通過有機相和水相之間的擴大邊界來解釋。

獲得快速放熱液相反應的可靠動力學數(shù)據(jù)。Schneider等人[93]開發(fā)了一種將微反應器與微量量熱芯片相結合的新系統(tǒng)。小尺寸的微反應器通道允許保持高度放熱反應的動力學表征所必需的等溫條件。通常這在經典的量熱系統(tǒng)中不容易獲得。由于微通道中的快速混合對快速反應的表征起著重要作用,因此作者使用碘酸鹽-碘化物系統(tǒng)確定了微觀混合特征。

Jonsson等人[94]使用T形微結構反應器優(yōu)化鑭系元素- pybox絡合物催化的苯甲醛的對映選擇性甲硅烷基化的反應條件。與傳統(tǒng)的分批方法相比,在更短的反應時間內觀察到更高的轉化率。微反應器方法提供與批處理幾乎相同的對映選擇性(73%e.e.相對于76%e.e.)。

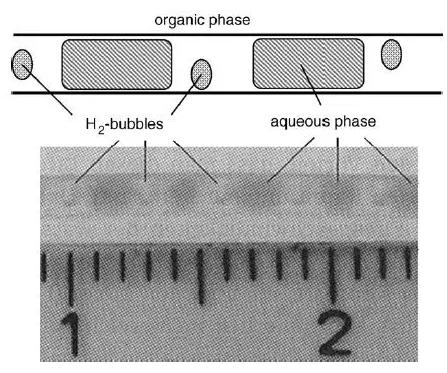

用于在水溶液中選擇性氫化α,β-不飽和醛的單毛細管PTFE微反應器是由Onal等人提出的[95]。將催化劑Ru(II)-TPPTS(三苯基膦三磺酸鈉)溶解在水相中,因此在有機相中與反應物和產物物理分離。氫氣用作還原劑。作者觀察到交替的有機和含水段塞在有機相中具有氣泡的塞流,如圖12所示。觀察到總反應速率強烈依賴于液/液傳質。通過減小毛細管的直徑,特定表面和有機相中的內部再循環(huán)增加,導致更好的體積質量傳遞。對于本實施例,通過將通道直徑從1000 mm減小到500 mm,觀察到總體反應速率增加了三倍。

圖12. 三相氣-液-液毛細管微反應器的流體動力學行為(方案和照片)[95]

最后,微結構反應器是研究和篩選均相液體催化劑的有用工具。在開發(fā)用于烯丙醇的液/液異構化的水溶性催化劑時已經證明了這一點[96]。

3.2用于固液催化反應的微結構反應器

多相催化劑的使用促進了催化劑的再循環(huán)和再利用。其主要缺點是最終的傳熱和傳質限制,已知這些限制會影響復雜反應中的選擇性和產率。由于微結構反應器提供高比表面積,轉移現(xiàn)象對總反應的影響可以部分或完全降低。

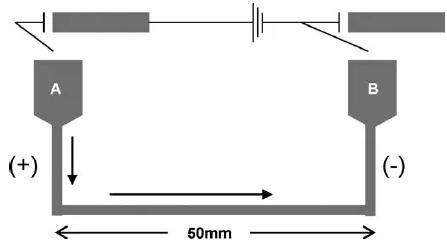

開發(fā)出了Pyrex玻璃毛細管微結構反應器(內徑為400 mm),用于Basheer及其同事的Suzuki偶聯(lián)反應[97]。它們的裝置方案如圖13所示。由正十六烷制備的鈀納米顆粒是有效的催化劑。在毛細管微反應器中,反應物的遷移率由電滲透流驅動,電滲透流由施加的電位控制。與傳統(tǒng)的合成方法相比,毛細管微反應器提供了一種優(yōu)化催化劑性能的便捷方法。對于所研究的不同反應物,上述方法表現(xiàn)出良好的精確度、再現(xiàn)性和高反應產率。

圖13. 用于Suzuki偶聯(lián)反應的毛細管微反應器的示意圖[97]

類似的反應器也被設計用于葡萄糖氧化為葡萄糖酸[98]。其采用多孔金海綿作為反應的催化劑。沸石可以通過水熱合成在硅和玻璃基板上沉積和生長[99,100]。Wan等人[101]在硅玻璃微反應器的壁上涂覆鈦硅沸石-1(TS-1),用于連續(xù)流動的過氧化氫的1-戊烯環(huán)氧化。需要在沸石生長之前接種微通道以獲得小的晶體尺寸和足夠的沸石膜厚度。通過調節(jié)合成條件并使用三乙氧基甲基硅烷(TEMS)作為晶體生長抑制劑,可以進一步降低晶體尺寸。沸石膜形態(tài)和晶體取向對反應器性能沒有顯示出任何顯著影響。然而,他們發(fā)現(xiàn)反應速率隨著沸石膜中TS-1晶體尺寸的減小和四面體配位的Ti(IV)的量的增加而增加。

通過將氨基接枝到NaX和CsNaX沸石上獲得的新堿性催化劑沉積到300 μm,600 μm深和25 mm長的微通道中。該催化劑對苯甲醛與氰基乙酸乙酯(ECA)、乙酰乙酸乙酯(EAA)和丙二酸二乙酯(DEM)之間的Knoevenagel縮合反應表現(xiàn)出優(yōu)異的活性。與傳統(tǒng)的填充床反應器相比,CsNaX沸石微反應器顯示出高出一個數(shù)量級的生產率。

Miyazaki等人開發(fā)了一種將酶固定在微通道壁上的兩步法[102]。他們使用溶膠-凝膠方法在壁上制備多孔結構。隨后,通過在表面上形成酰胺鍵來固定酶。該反應器用于酶水解并顯示出高比特性能。

Brivio等人[103]觀察到由于微結構反應器的玻璃表面在9-芘丁酸與乙醇的酯化中產生的有趣效果。反應在硼硅酸鹽微通道(200 μm寬,100 μm深,197 mm長)中進行。在常規(guī)玻璃設備中,在40分鐘后未觀察到酯化,在微結構反應器中獲得15-20%的轉化率。作者通過玻璃表面的催化作用解釋了結果,這是由于微結構反應器中的高比表面積所致。

3.3用于三相催化反應的微結構反應器

催化劑設計及其與用于進行三相反應的反應器設計的集成對于產物選擇性和產率以及反應器性能是至關重要的。催化劑設計應考慮三個主要層面:納米級、微米級和宏觀級。催化劑設計的各個層次不是獨立的,必須在與反應堆設計相關的綜合方法中加以考慮[104]。必須考慮各種因素,如催化劑特性、質量和傳熱限制、流體動力學、流動狀態(tài)和壓降。這個概念在開發(fā)微結構反應器時也是有效的,下面給出了一些例子。

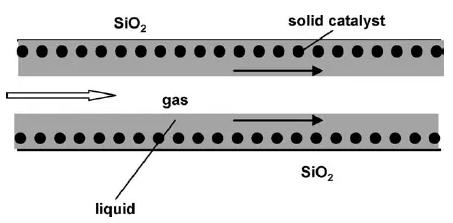

氫化是重要的工業(yè)相關反應。由于它們是高度放熱反應,因此有效的傳熱對于有效的反應器性能至關重要。除了填充的微通道[105]之外,還使用催化壁反應器。通常,兩個不混溶流體(液體-液體或液體-氣體)的交替段塞出現(xiàn)在微通道反應器中[106]。形成泰勒流并確保不同相之間的高質量傳遞。Kobayashi等人提出了三相系統(tǒng)的不同設計[107]。他們將Pd固定在玻璃壁上并操作微通道反應器,使得在壁上形成的液膜與通道中心的氣相分離(如圖14所示)。苯甲酰丙酮的氫化用作模型反應以證明該概念的一般適用性。由于大的界面面積和窄通道空間中分子擴散所需的短路徑,作者可以在氫、基底和鈀催化劑之間實現(xiàn)有效的相互作用。

圖14. 多相反應裝置(示意圖)[107]

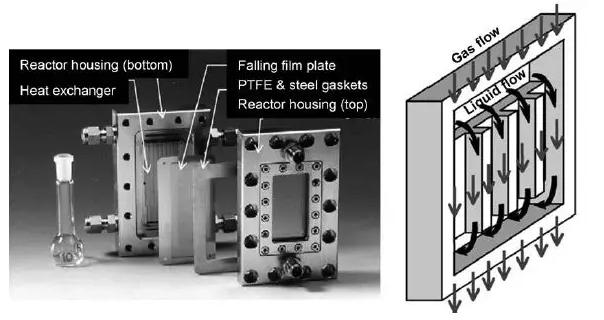

高放熱氣-液反應的另一種創(chuàng)新設計是微結構降膜反應器。然而,傳統(tǒng)的降膜系統(tǒng)產生厚度為0.5-3 mm的液膜,在微結構降膜反應器中獲得的膜厚度在100 μm范圍內(如圖15所示)[108]。因此,微結構降膜反應器具有出色的傳熱和傳質能力。硝基苯的加氫[108]和環(huán)己烯的加氫[109]證明了這一點。在這兩種情況下,通過洗涂將氧化鋁沉積在壁上,隨后通過浸漬進行Pd沉積。

圖15. 微結構降膜反應器的組件和方案[108]

氣-液-固系統(tǒng)中反應器性能的重要參數(shù)涉及氣/液傳質。Yeong等人使用共聚焦顯微鏡確定用于硝基苯加氫的降膜微反應器內的膜厚度[110]。根據(jù)液體流速,估算出了kLa= 3-8 s-1的體積傳質系數(shù)。

Claudel等人使用氣-液化學反應和物理吸收來研究微結構薄膜反應器對不同氣體和液體流速的傳質性能[111]。他們發(fā)現(xiàn)傳質系數(shù)強烈依賴于流速,并且在4×10-4 < kL <10-3 m/s的范圍內。可確定特定的界面面積為6000至9000 m2/m3(液體體積),相當于180-200m2/m3,以反應器體積為基準的話。

以上針對多相系統(tǒng)提出的微結構反應器是為快速反應而設計的。最近,Abdallah等人[112]介紹了一種微結構網狀接觸器,其停留時間可以從幾秒到幾小時(如圖16所示)。微結構網狀接觸器[113]具有兩個100 μm深的空腔用于氣體(氫氣),反應液體通過微網格分離。網孔表面的百分之二十到百分之二十五由小的5 μm孔組成,導致氣體-液體界面相約為5 μm。 2000 m2/m3(液體體積)。該設計允許高體積質量傳遞,同時穩(wěn)定氣/液界面。微篩反應器用于氣-液-固氫化和氣-液不對稱氫化。催化劑/手性電感器篩選和動力學數(shù)據(jù)采集的應用可用于證明這點[112]。

4.總結和展望

近年來,微結構反應器作為化學和化學加工工業(yè)的新工具越來越被認可。他們也在生物化學和藥物發(fā)現(xiàn)領域找到了應用。已經用了不同的反應來說明在微結構反應器中進行化學反應的優(yōu)點,其特別適用于高放熱和快速反應。可有效進行溫度控制,顯著減少副反應并防止形成熱點。也可獲得更高的反應溫度,使反應體積減小并使用更少量的催化劑。這提高了過程能效并降低了運營成本。此外,可以提供更廣泛的反應條件,甚至包括爆炸方式。微結構反應器通道的小直徑確保短的徑向擴散時間,導致窄的停留時間分布。這對于連續(xù)方法是有利的,因為實現(xiàn)了對所需中間體的高選擇性。此外,反應物和產物的少量存量使反應器運行期間具有固有安全性。

雖然微結構技術已被證明適用于許多合成程序的優(yōu)化,但它們尚未得到催化化學的足夠重視。其主要原因是難以將固體催化劑引入微通道中。微填充床反應器易于制造,但在氣體通過期間通常具有高壓降。因此,催化壁微反應器更合適。在多通道微結構反應器中實現(xiàn)流體模式的替代設計是“串反應器”,其中微通道形成在催化平行細絲或線之間。

基于迄今為止進行的研究,可以清楚地了解使用微反應器進行催化反應的優(yōu)點和局限性,特別是對于商業(yè)應用。預計該行業(yè)可能會分享這個迷人的研究領域并為新的發(fā)展做出貢獻。

參考文獻(略)

此翻譯僅供內部學習,請勿轉發(fā),翻譯有不到之處可查閱原文

免責聲明:文章來源《 化工文獻翻譯》-微信公眾號 作者:郭良鑌(譯) 以傳播知識、有益學習和研究為宗旨。 轉載僅供參考學習及傳遞有用信息,版權歸原作者所有,如侵犯權益,請聯(lián)系刪除。