連續流化學在API藥物合成中的應用—近期專利中的亮點(下)

接上篇《連續流化學在API藥物合成中的應用—近期專利中的亮點(上)》,可回顧上期推送。

近期,Cidara Therapeutics公司的David L. Hughes回顧了2016年和2017年專利文獻中披露的使用至少一個連續流步驟的已批準藥物的合成路徑。將相關內容整理為綜述發表在了期刊《Org. Process Res. Dev》(Org. Process Res. Dev.2018, 22, 13)上,其文章主要提及了七個藥物,不同公司利用流動化學技術對各個藥物的合成方法進了改造,并都取得了不錯的效果。具體內容如下。

5、Alphora公司實現Ingenol mebutate蛋白激酶C激活劑的連續合成(提升非對映立體選擇性)

Ingenol mebutate(商標名Picato)是一種蛋白激酶C激活劑,在美國和歐洲被批準上市,用于局部治療光化性角化病。

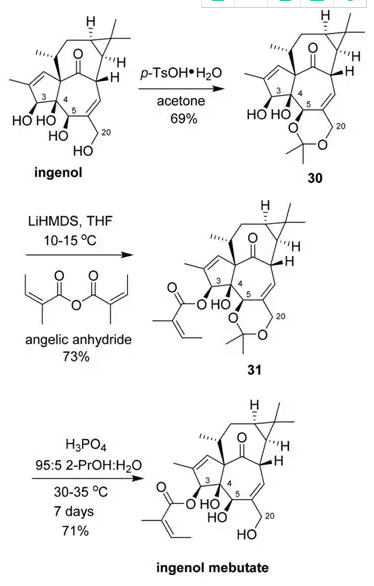

Ingenol有四個羥基(3,4,5,20四個位置),可以被酰化。為了在3位上實現所需要的醇的選擇性酰化,Leo實驗室開發了一種工藝(圖9),其中C5和C20位羥基被保護為丙酮酸30,從而允許C3位的選擇性酰化生成酯31,。三步反應的總收率為37%。雖然這種方法可以實現特定選擇的酰化,整體收益率是不錯的,但最后31脫保護必須小心控制(異丙醇-水-磷酸,反應7天)。

圖9.Ingenol mebutate的合成路線

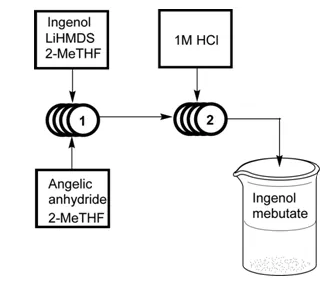

為了避免保護/去保護序列,2017年Alphora的一項專利申請描述了使用流動化學方法直接從Ingenol合成Ingenol mebutate,不使用保護基團。根據專利,無保護的酰化Ingenol。Leo實驗室報告的使用最好的條件(LiHMDS,四氫呋喃,當歸酸酐,10-15℃, 反應10分鐘)能得到C3單酰化產品的收率為11%。主要產物是C20的單酰化產物和C3、C20雙酰化產物。優化之后的釜氏分批反應產率能夠提高到20 - 30%,但具有不穩定性。

流動條件改善了C3產物的區域選擇性(圖10)。在優化條件下,將含有濃度為0.25 M的Ingenol/LiHMDS 的2-MeTHF溶液與濃度為0.25 M的當歸酸酐的2-MeTHF溶液在0℃條件下混合,然后在25℃條件下,加入濃度為1M HCl的水溶液進行淬滅,能夠得到C3位單酰化產物。經硅膠層析純化得到的C3單酰化產物純度為95%,分離收率為40%,Ingenol的回收率為29%,C20單酰化產物收率為12%,C3、C20-雙酰化產物收率為10%。將C20單酰化產物與C3、C20雙酰化產物在THF/水中與LiOH水解變回Ingenol并回收。40%的收率較之37%的收率的三步反應,只需要一個步驟操作簡單,并提供回收原料和副產物(水解回ingenol)的方法。雖然該方法需要色譜進行純化,但考慮到Ingenol原料的產量小、成本高,色譜純化并不是一個顯著的缺點。

圖10.流動化學中Ingenol mebutate的合成路線

6、Aurobindo公司實現伐昔洛韋治療皰疹病毒藥物連續合成(連續反應器提升純度)

伐昔洛韋是一種用于治療皰疹病毒的通用抗病毒藥物。

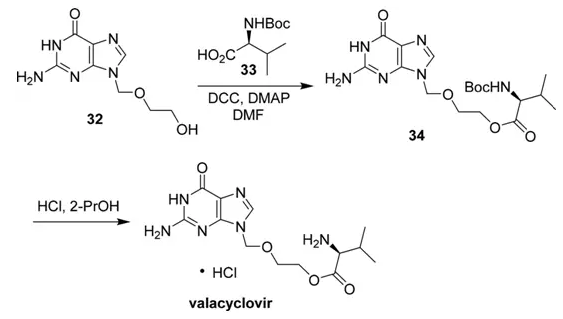

其主要由阿昔洛韋經過兩步反應合成得到(圖11)。包括阿昔洛韋(32)與boc保護的纈氨酸(33)形成酰胺鍵,然后對boc進行酸性去保護。釜氏反應中分批去保護包括在室溫下用鹽酸水溶液處理中間產物34(2 h),然后加入2- PrOH使伐昔洛韋結晶。然而,該方法產品的收率僅為30%,純度為96.6%,主要雜質為阿昔洛韋(32,2.45%)和鳥嘌呤(0.24%)。

圖11.伐昔洛韋的合成路線

Aurobindo發表了一項專利申請,描述了用于去保護步驟的流動化學。通過在流動中進行脫保護,可以提高產品的收率和純度。脫保護是在流動模式下進行的。以10%的阿昔洛韋溶液(MeOH/ CH2Cl2=1:3 ),濃度為2.5 M的HCl溶液(水/MeOH=4:1)同時加入80℃反應器中,制得34。專利未提供停留時間。反應器的出口處進行分批收集,分離含有產物的水層,用三乙胺調整pH值為2.5-2.8。再加入乙醇使伐昔洛韋結晶,收率65%,純度99%。

7、禮來公司實現 巴瑞克替尼(治療風濕關節炎)藥物連續合成(高壓下利用氧氣進行更加安全,更有效率,無需特定反應器的氧化反應)

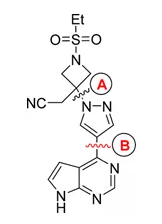

磷酸巴雷替尼(商品名Olumiant)于2017年2月在歐盟獲得批準,用于治療成人中度至重度類風濕關節炎。Incyte專利中描述的巴瑞克替尼的合成分析如圖12所示,下部和中部片段首先在B點耦合,然后通過A點耦合附加上部片段。在禮來公司最近的一項專利申請中,提出了首先在點a處進行耦合,然后在點b處進行耦合(圖13)。

圖12.巴瑞克替尼

圖13.a 巴瑞克替尼片段的藥物合成路線

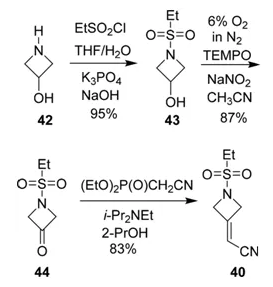

常規的該片段的合成路線,從環氧氯丙烷(35)開始,需要保護基,操作的路線到40。在禮來公司專利中該過程僅需三步反應,第一步,42與EtSO2Cl反應生成磺胺43。第二步氧化反應,該公司對酮的氧化反應進行了間歇和流動兩種方式的研究。批量處理使用6%的氧氣在氮氣中進行,在500psi的壓力下進行,頂部空間每分鐘刷新一次,反應時間持續超過17小時。在流動反應中,反應物和試劑分別以四個流動相進入反應: (1)TEMPO溶于CH3CN作為一相;(2)NaNO2溶于水中作為一相;(3)乙醇/HOAc/CH3CN=43:1:6 作為一相;(4)6%的O2(N2)。背壓為500psi,停留時間為12h,測定收率為98%,批量化后收率也有87%。

在原料和試劑濃度相近的情況下,流動條件下的生產效率與成批生產相、、差不多。該流動路線的優點包括(1)不需要一個>500 psi的專業大型容器,(2)不需要在頂部空間連續更換氧氣,(3)考慮到高壓反應的占地面積較小,提高了安全性。

圖13 b 巴瑞克替尼片段的合成路線(Lilly)

總結:

原料藥生產的流動化學和連續加工相對于間歇加工具有潛在的優勢:

?不易于批量放大的化學(電化學、光化學、微波加熱)的實現;

?提高純度和選擇性的機會;

?準備好PAT和自動化的引入和使用;

?減少設備占用空間

?減少環境影響。

本文中的7個例子讓我們得以一窺制藥和精細化工領域在過程化學和工程方面正在進行的重大努力,這些努力旨在將當前的流程從批次轉換為流動反應,并設計流動反應過程。

參考文獻:Applications of Flow Chemistry in Drug Development: Highlights of Recent Patent Literature,Org. Process Res. Dev.2018, 22, 13

轉載僅供參考學習及傳遞有用信息,版權歸原作者所有,如侵犯權益,請聯系刪除。