微流控芯片基片與蓋片一體化注塑成型研究

1基片與蓋片一體化注塑成型模具設計

1. 1產品簡介

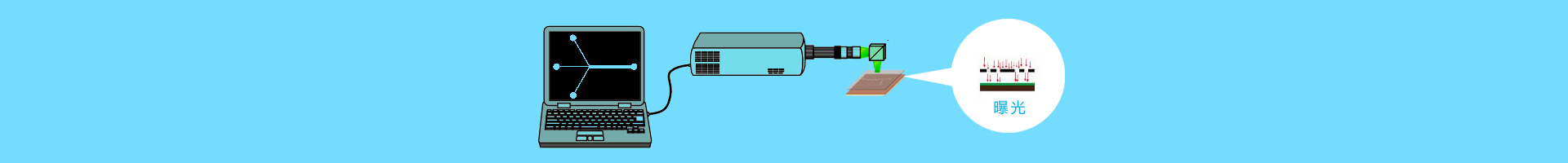

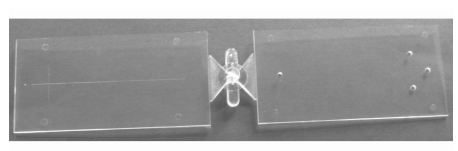

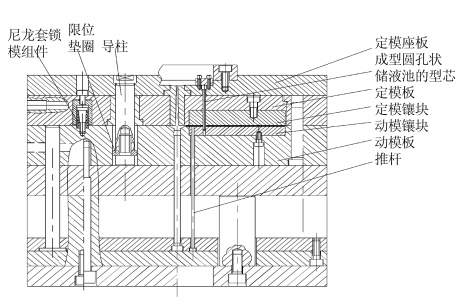

圖1所示是本文成型的一種典型的基片與蓋片一體化微流控芯片塑件排布圖,中間為流道和澆口部分,左側為附有十字微通道的基片,右側為附有儲液池(即4個椎2mm通孔)的蓋片,成型時基片與蓋片外形整體尺寸長82mm,寬40mm,厚1.2mm.芯片材料為聚甲基丙烯酸甲酯PMMA。鍵合時,使基片上的十字微通道端點與蓋片上的儲液池中心一一對應,鍵合結束,裁切外形尺寸至長75mm,寬25mm,最終得到成品見圖2

1. 2模具設計與動作原理

對于基片與蓋片一體化微流控芯片注塑模具設計,與以往的微流控芯片注塑模具區別在于如何解決好儲液池的成型與脫模問題.雖然儲液池的結構看似簡單,但由于蓋片為透明件,并在其上不留有推出痕跡,因而給成型與脫模帶來很多問題.成型儲液池的型芯若安裝在動模一側,則有利于開模后使塑件留在動模一側并借助推桿推出。而由于推桿必須布置在塑件的邊緣位置,以便在鍵合后切除,使微流控芯片成品不留有推桿痕跡;因此推桿中心與儲液池的成型型芯中心相距較遠,塑件由于收縮在儲液池的成型型芯周圍產生較大的包緊力,從而在推桿推出時會對塑件產生很大的扭矩,實踐中也發現這種扭矩會造成塑件在型芯處發生撕裂。為使塑件在脫模過程中平穩推出,也可以考慮在成型儲液池的型芯處采用推管推出,但雖能解決塑件撕裂問題,但在儲液池周圍會留下一圈明顯的推管推出痕跡,不利于后期的鍵合和應用。

圖1微流控芯片塑件排布圖

圖2微流控芯片

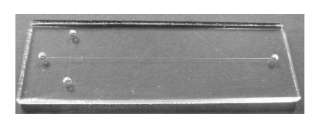

為此,本文提出一種定模抽芯機構來解決上述問題,模具設計裝配圖如圖3所示,采用主、側視圖合一(90毅轉角)的畫法(即以中心線為界,主、側視圖各畫一半,合二為一).模具模架選用三板式注塑模具模架,但拆除標準模架中定模座板與定模板間的推料板,定模板仍可沿導柱滑動,模架仍可實現二次開模.成型圓孔狀儲液池的型芯固定在定模座板上,從定模板、定模鑲塊和動模鑲塊中穿過,從而在芯片上形成圓孔,并可在其中滑動.尼龍套鎖模組件安裝在定模板和動模板之間,用于控制開模順序。

模具合模后,經過注射、保壓和冷卻階段,由于尼龍套鎖模組件中尼龍套漲緊力的作用,開模時,定模板與動模板之間保持相對靜止,而定模座板與定模板之間首先分開,帶動固定在定模座板上的成型圓孔狀儲液池的型芯在定模板內滑動,并從動模鑲塊抽出,直到定模板遇到限位墊圈,停止前行,抽芯動作結束。繼續開模,注塑機的開模力克服尼龍套鎖模組件中尼龍套的漲緊力使定模板與動模板分開,完成開模.此時由于型腔設置在動模鑲塊中,成型后的塑件留在動模一側,由推桿推出得到微流控芯片的基片與蓋片成品.成型試驗表明,采用定模先行抽芯機構,避免了芯片脫模時儲液池處的變形損壞,使蓋片可以完整的成型。

圖3模具裝配圖

2微流控芯片注塑成型難點分析

1基片上的微通道成型

微流控芯片成型主要有兩個難點:一是保證微通道得到很好的復制,二是使儲液池完整成型和脫模.

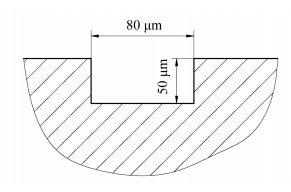

微流控芯片基片宏觀呈一平板狀,注塑成型幾乎沒有什么難度,但由于其上存在微通道,從而增加了成型的不確定性,設計的微通道截面形狀如圖4所示。

圖4微通道截面

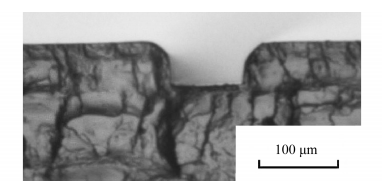

在注塑成型實驗中發現,微流控芯片產生了一種很明顯的成型缺陷,即芯片的微通道復制不完全(出現圓角),如圖5所示(電子顯微鏡拍攝的微通道截面放大圖),其他如縮痕、翹曲等缺陷通過調整注塑成型工藝參數較為容易解決。微通道復制不完全這種缺陷由于影響后續的芯片鍵合以及取樣液體的電泳分離,對于微流控芯片來說力求避免,也是微流控芯片注塑成型的主要難點。由于樣品的分離、檢測是沿著“十字冶形微通道的縱向進行,所以本文將重點研究微通道的縱向成形質量。

圖5微通道復制不完全

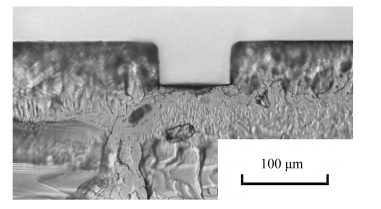

前期利用正交試驗方法進行充模試驗,研究各工藝參數對微通道復制度的影響[10],試驗結果表明在適當的工藝條件下,微通道復制不完全的現象可以得到有效的改善,如圖6所示。

圖6工藝參數優化后的微通道

2.2蓋片上的儲液池成型

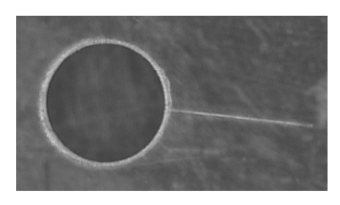

在模具結構上的改進可以保證成型圓孔狀儲液池的型芯順利抽出,從而保證儲液池完整成型,但由于型芯的存在,在儲液池處容易產生熔接痕,影響蓋片的成型質量,如圖7所示.

圖7有熔接痕

熔接痕是由于熔體分流匯合時熔接不良,沿塑件表面或內部產生的細接縫線.產生熔接痕的主要原因有熔體溫度低、模具溫度低,注射速度慢、注射壓力小等原因[11].對照提高微通道復制度的工藝措施,顯然對減小或消除熔接痕也是適用的,實踐也證明了這點,如圖8所示.

3微流控芯片注塑成型工藝研究

為定量研究微通道復制的情況,將微通道設計寬度與實際開口寬度的比值定義為微通道復制度。通過注塑試驗來研究各注塑工藝參數對微通道復制度和圓孔狀儲液池熔接痕的影響。由上述分析可知,與微通道復制度問題相比,消除圓孔狀儲液池熔接痕的問題相對而言比較簡單,實踐中發現,在提高微通道復制度的同時,圓孔狀儲液池熔接痕可以得到縮短直至完全消除。因此,在妥善解決圓孔狀儲液池成型與脫模的難點之后,問題的核心是解決微通道復制度的問題。

圖8無熔接痕

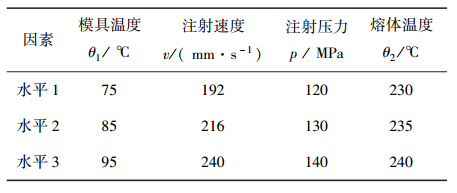

因此本文的試驗仍可按前期的研究方法進行,主要通過注塑試驗來研究各注塑工藝參數對微通道復制度的影響.試驗方法與數據處理仍選用正交試驗設計法.根據正交試驗挑因素的原則,排除人為及環境因素等不可控因素和固定用量因素,依照單因素的試驗結果,考慮較為可取的影響因素為注射壓力、注射速度、熔體溫度和模具溫度等4個因素,指定微通道復制度為考察特性指標.為與以往試驗結果比照,各因素水平選擇與以往試驗相同,詳見表1.

表1因素水平表

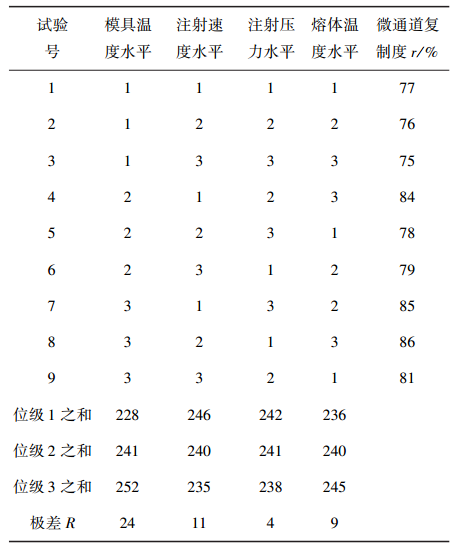

由于微通道在縱向方向較長,試驗時首先沿縱向分別間隔10mm選取3個截面進行開口寬度的考察,經檢測尺寸一致性較好。選取其中的一個截面為例,正交試驗的安排、數據的記錄及計算結果均列于表2中,試驗結果基本上能得到很好的再現.從結果(極差R值)中可以看出,4個因素中,模具溫度是影響微通道復制度的決定性因素,注射速度和熔體溫度是次要因素,而注射壓力相對其他因素影響力較差,但必須維持在一個較高的水平.

表2試驗方案及結果

選取因素的水平與指標要求有關.要求的指標即微通道復制度是越高越好,應該取使指標值增加的水平,即各因素中使微通道復制度最大的那個水平.所以,把各因素的最好水平簡單組合起來就是較好的生產條件,即模具溫度取水平3(95益)、注射速度取水平1(192mm/s)、注射壓力取水平1(120MPa)和熔體溫度取水平3(240益).在此基礎上,試驗時再加以適當調整,總結出的一種塑料微流控芯片的注塑成型工藝規范如下:

1)塑料原料選用聚甲基丙烯酸甲酯,預置在干燥機中,干燥溫度90益,時間6h;

2)模具加熱至85~95益.注射機料筒塑料熔體溫度區間設定為230~250益;

3)注射壓力在100~130MPa,保壓壓力為50~70MPa,保壓時間為2~5s,冷卻時間在30~40s;

4)注射速度采用慢-快-慢形式,注射速度設定為:第1段80~100mm/s,第2段110~140mm/s,第3段48~80mm/s.先較低速度注射,保證料流前鋒平穩進入型腔,然后以高速注射快速填充型腔,最后慢速注射以利型腔排氣.

后續的試驗表明,對于其他具有不同寬度微通道的微流控芯片,使用上述工藝條件加以適當調整也可獲得滿意的效果.成型的微流控芯片,經鍵合和電泳實驗,滿足使用要求.目前,通過注塑成型生產的微流控芯片已批量推向市場。

4結論

設計制造了微流控芯片基片與蓋片一體化注塑成型模具。在保證基片上微通道復制度滿足需要的同時,通過定模先行抽芯機構,解決了蓋片上圓孔狀儲液池成型與脫模的問題。利用該模具可使微流控芯片基片上的微通道和蓋片上的圓孔狀儲液池在注塑時一起成型,從而可實現高效率、大批量成型尺寸、形狀準確均一的芯片。

提出微流控芯片注塑成型工藝規范。試驗發現提高基片上微通道的復制度是保證微流控芯片成型質量的關鍵;正交試驗結果表明,模具溫度是影響微通道復制度的決定性因素。注射速度和熔體溫度是次要因素,而注射壓力相對其他因素影響力較差,但必須維持在一個較高的水平。在此基礎上形成塑料微流控芯片的注塑成型工藝。

文獻來材料科學與工藝文章編號:1005-0299(2013)01-0013-05作者:宋滿倉,劉瑩,祝鐵麗,杜立群,王敏杰,劉沖(轉載僅供參考學習及傳遞有用信息,版權歸原作者所有,如侵犯權益,請聯系刪除)