在微通道反應器內的有機化合物的氟化、氯代和溴代-1

在微通道反應器內的有機化合物的氟化、氯代和溴代-1本文概述了微反應器在有機物氟化和氯化反應中的應用,并報道了作者在微反應器系統中溴代反應的第一次研究。在簡要介紹微化學處理的概況并涵蓋微結構反應器的基本優點之后,將對迄今為止用于鹵化反應的不同微反應器在制造、操作范圍和執行方面進行描述。此后,將描述和討論研究的反應系統。所有的反應都有共同之處,鹵代是通過單質鹵素來實現的。除了了一個氣相的氯化反應,所描述的氟化反應和氯化反應均是在特殊的氣體/液體微反應器中研究的氣/液過程。相反,溴化反應是在微混合器/管裝置中進行的,而不是特別采用例如氣體/液體條件。在反應過程中,通過蒸發溴和溴化氫形成的相條件是相當復雜的。反應的范圍包括芳香族親電取代和烷烴的自由基取代和芳族化合物的側鏈。實驗結果證實了微反應器用于鹵化反應的益處,如改進的過程控制、過程安全、改進的選擇性和產率、合成的縮短和較高的時空產率。此外,另一個方面是加速過程開發的潛力。

微結構反應器用于化學過程的益處已在實驗室范圍內被證明具有廣泛的應用,而且微結構反應器應用到中試工廠甚至生產工廠的例子的數量正在上升[1,2]。微結構反應器在有機合成領域中的有益應用特別適用于傳質和/或熱傳輸受阻的快速反應[1-9]。在過去,工藝通常經過改進來適應現有設備,主要是攪拌容器,這是理想的操作慢反應或在快速反應的情況下,如果一種反應物由于非常快的熱釋放而緩慢地加入。由于缺乏合適的設備或考慮安全,而不考慮進一步加速反應或加入更有效地反應物。

采用單質氟直接進行芳烴的氟化是一個很好的例子。雖然自20世紀30年代以來氟本身作為氟化劑的高反應速度是已知的,但不完全的選擇性和復雜的工藝危險性,包括爆炸,阻礙了其廣泛的合成應用。替代復雜的合成起著重要的作用。直接反應要求絕對精確的溫度控制,因為反應介質的過熱會增加自由基的形成[10-15]。自由基的數量的形成決定了哪種反應路徑占主導地位,即自由基路徑和親電路徑。另一個問題是增加傳質。為了真正利用極快速氟化反應的潛力,氟必須實現從氣體到液相的轉化。由于氟幾乎不溶于任何有機溶劑,相變轉換就特別重要。反過來,除了熱量控制之外,時空質量的控制,可以進行精細的直接氟化反應。由于氟化反應極為快速,且暴露氟的時間過長會導致二次反應生成多氟化物、C-C鍵的斷裂和增加,因此,需要精確停留時間的控制。

從20世紀60年代左右開始,一些實驗工作采用降低氟和底物的極端稀釋度和降低溫度降至一個低溫水平[16-22]來減緩氟轉化速率。事實上,通過這些措施實現了對產品譜和反應路徑的確定及控制。現在,在制備水平上,對于特定的底物進行直接氟化也是可能的。然而,氟化產物的替代路線,例如使用路易斯酸型氟化物,已經變得非常重要[23-28]。

微加工技術、微流控技術及其在化工領域中的應用,現在允許有另一種方法:其處理設備比現有反應設備更適合。在微通道環境中直接進行氟化反應是微反應器的基本優點。它們具有大的內表面和交換面可建立大濃度和溫度梯度來促進傳質和傳熱。停留時間可以比在攪拌槽反應器中更精確地控制。最后,小的滯留體積使過程安全,即使采用非常高的氟濃度也可獲得如此大的轉化率[13]。

所有下列反應都符合上述要求。此外,其他方面作為有效的光反應將是重要的。

鹵化反應的微型反應器系統

本節介紹了用于鹵化反應的微反應器的功能原理和基本特征。為氣液工藝特別設計的降膜微反應器、微泡塔、雙微通道片式反應器和單/三通道薄膜微反應器。微傳熱模塊用于氣相過程。微混合器/管裝置不是特別適用于氣/液工藝來進行廣泛操作條件的。

降膜微反應器

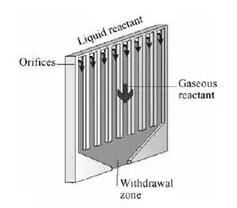

降膜原理采用一個液體流來進行表面潤濕,由重力控制,從而擴散形成膨脹的薄膜。降膜微反應器(圖1)轉換從宏觀尺寸至幾十微米厚度的膜[10,29,30]。為此,液體流通過微通道引導。為了獲得合理的吞吐量,許多微通道并行運行。

液體通過大孔進入微通道裝置,該大孔通過狹縫連接到微通道板(圖2)。狹縫充當流動限制器,用于均分許多平行流[10,29,31 ]。通過微結構板的端部的另一狹縫回收液體流,并通過鏜孔離開裝置。氣體通過一個鏜孔和擴散器進入一個位于微通道部分上方的大氣體室,并通過同一類型的管道離開。共流和逆流運行模式都是可能的,然而,對于通常采用的低氣體速度,這沒有實際差異[32]。

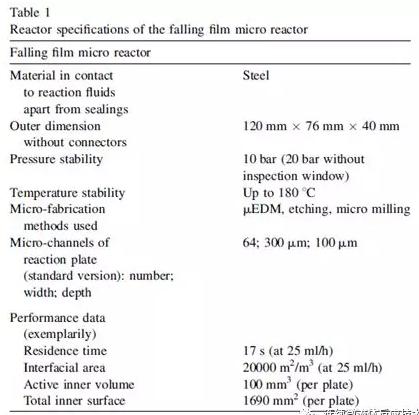

內部熱交換是通過熱傳導從微結構反應區到位于反應區后面的小通道換熱器[10,29,31]實現的。此外,反應器還配備了一個檢測口,該檢測口取決于所選擇的材料對降膜過程的視覺觀察、通過紅外攝像機(材料:硅)的溫度測量[31,32]和進行光化學反應(材料:石英玻璃)[33]。微結構部件的尺寸和關于反應器的進一步信息在表1中給出。

微泡塔

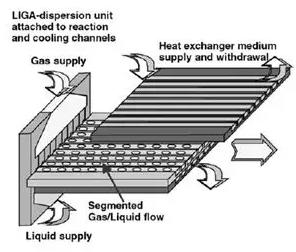

微泡柱用于氣體在液體流中的分散(圖3)(以及在氣體中微小液滴的分散,例如給定的噴霧流)[10,30,34 ]。可以觀察到不同的流動模式。塞流流型包括接近微通道(泰勒氣泡)直徑的氣泡和由液塞分段的氣泡,其具有大范圍的穩定性;在宏觀尺度上主導流動模式的泡狀流也在微尺度上發現,但是其穩定性具有限制性[34,35]。此外,從宏觀尺度已知的其它流動模式如環狀或噴霧流動模式也被識別在微泡柱中[34,35]。環形流型具有最大的內表面,形成一個均勻的薄液膜。這顯著不同于具有薄液體壁潤濕膜和厚液體氣泡分段塞共存的段塞流。

微泡柱的中心部分(圖4)是微混合單元和微通道板[10,34,35]。為了實現均分,混合單元包括具有非常特別的氣體和液體進料的液壓直徑的叉指饋電結構。微通道板上的每個微通道通過一個分離的氣體和液體流進樣。然后通過工藝參數,特別是氣體和液體速度來確定所觀察到的流動模式。氣體和液體流合并從微通道部分去除。

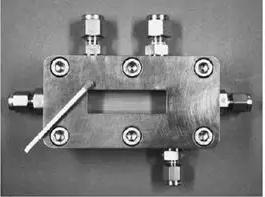

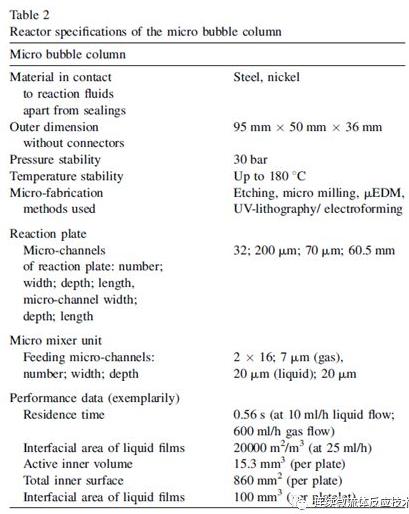

微泡塔包括通過熱傳導從反應區到小通道熱交換器[3,9,10]的內部冷卻。兩個這樣的熱交換板可以包圍反應板或只有一個。在后一種情況下,自由位置由檢查窗口占據,該窗口允許直接觀察流動模式的質量。微結構部件的尺寸和關于反應器的進一步信息在表2中給出。

雙微通道芯片反應器

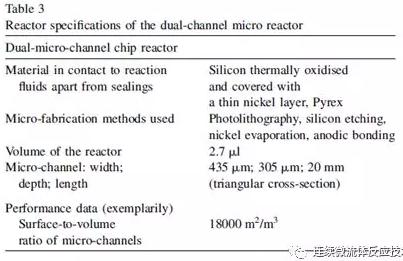

該反應器基于兩個平行的微通道,并由壁隔開。在微通道部分的前面,設置一個液體進料孔,接著是兩個氣體進料孔[11,12]。液體進料與壁管線一起進入,而氣體進料具有兩個通道的位置。因此,液體流必須分流。由鍵合Pyrex1覆蓋的硅芯片具有這些功能中心。由于腐蝕的原因,硅被熱氧化并用薄的鎳膜覆蓋。硅芯片被夾在透明頂板和具有所有流體連接的基板[11,12]之間。一般,散熱器作為特殊的反應器布置來促進熱量的去除。觀察到不同的流動模式(在[11]中給出了氮/乙腈的詳細流型圖)。除了氣泡、緩流、攪動和環狀流之外,還檢測到波浪形環狀和波浪狀環狀干流動,且具有較低擴展穩定性區域。一般來說,環形流過程由于高比內表面和簡單的依賴于內氣芯和周圍液體的內容而受到關注。微結構部件的尺寸和關于反應器的進一步信息在表3中給出。

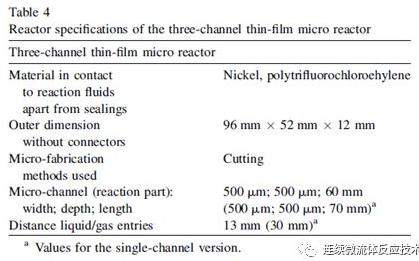

單/三通道薄膜微反應器

該微型反應器(圖5)具有三個板結構[13,36]。第一板是用于螺釘安裝的薄框架,并提供用于單個微通道部分的視覺檢查的開口。第二板用作屏蔽微通道部分并包括流體連接的頂板。該板還具有密封功能,并且透明,以允許觀察單個微通道中的流動模式。底板是承載微通道的金屬塊。金屬板被高度拋光以確保氣密性[36]。

液體在微通道的一端被送入,并通過單個微通道流經一定通路以適應溫度。然后,氣流通過矩形流動導向中的第二端口在流動液體中引入[13,36]。由此,導出氣/液流動模式,并引發反應。在反應流通之后,產物混合物通過第三端口離開微反應器。在進行氟化反應之前,必須暴露微通道來增加氮氣中氟的濃度來提高反應[13]。冷卻劑通道以蛇形方式引導通過金屬塊[36]。微反應器最初被制作為單微通道版本[36],后來進行模塊升級(擴展)成三微通道版本[13]。微結構部件的尺寸和關于兩個反應器的進一步信息在表4中給出。

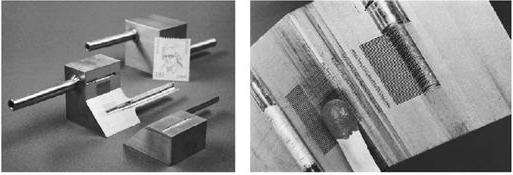

微傳熱模塊

微傳熱模塊(圖6)可用于快速加熱氣體,例如反應溫度[1,37]。它包括不可逆鍵合的微結構血小板的堆疊。該模塊由外部源加熱,例如將其放入烤箱或通過電阻加熱。單平行流都是在相同的方向上由板提供的不同水平來引導的。之前和之后,分布和收集區域的發現,連接到入口和出口連接器。具體規格見表5。

微混合器/管架

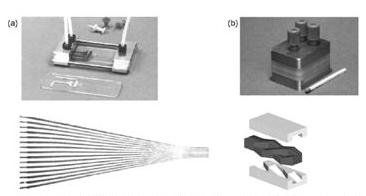

作者使用它們在溴化實驗組合不同的微混合器和可變長度的連接管段。兩者都被浸入恒溫浴中。根據反應要求,在微混合器前附加熱管段用于反應物的預熱。此外,可以通過在管段出口處的背向閥向系統施加壓力。根據反應條件應用兩種不同的微混合器:所謂的三角叉指式微混合器(TIMM;圖7A,頂部)[1]和一種由IMM制造的PVDF(圖7B,頂部)制成的命名為CPMM-R600/12的卡特彼勒微混合器,特別是用于這些研究。兩種混合器的混合原理,旨在實現兩種流體的精細薄片以交替方式接觸。因此,在三角形叉指式微混合器中,兩個流體通過叉指式微結構進料系統被分成幾個細的子流,然后在混合室中交替地接觸(見圖7A,底部)。混合室的寬度在流動方向上減小,從而減小了薄片的寬度并提高了混合質量。卡特彼勒微型混合器使用AMIIN原理稱為“分離和重組”:重復序列的劃分流,折疊/引導彼此和重組他們。理想地,這也是以兩種流體的精細薄片交替排列的方式(見圖7b,底部)。與第一混合原理不同的是,流體在被分離成細小薄片之前已經接觸。更多詳情在表6中給出。

微反應器中的氟化反應(芳香族親電取代反應)

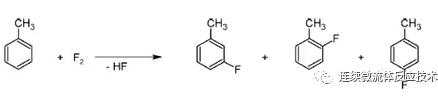

用氟元素直接對甲苯進行氟化反應

J?hnisch等人[15]研究了在降膜微反應器和微氣泡柱中的甲苯直接氟化反應,同時與傳統的實驗室氣泡柱的實驗結果相比。采用純且稀甲苯為介質和高濃度氟(在氮氣中含10~50%的氟)進行反應。除了證明在微反應器中直接氟化的可行性,研究的目的為確定氟-甲苯摩爾比,體積流量,溫度,溶劑和微通道尺寸對轉化率、選擇性和收率的影響。概述的反應條件和結果由下面給出,接著為更為詳細的關于結果的圖表。

大多數實驗使用含氟量為10%的氮。在15~42℃的溫度進行了降膜微反應器實驗。氟與甲苯的摩爾比范圍為0.20~0.93。甲苯在溶劑中的濃度(及在其他反應器中的實驗)為1.1 mol/L,液體體積流量為11.1、11.6或19.6 mL/h。采用乙腈為溶劑,選擇性為33~57%,轉化率為14~50%,產率為5~20%。采用甲醇為溶劑,轉化率為12~42%,選擇性為9~58%,產率為3~14%。

微泡柱實驗在-15℃下進行,氟與甲苯的摩爾比為0.20~0.83。乙腈為溶劑。采用液體體積流量為13 mL/h。氣體體積流量為12.1~50 mL/min,采用兩種反應板:反應板為50μm×50μm反應通道,300μm×100μm反應通道。采用50μm×50μm的反應通道,反應選擇性為21~75%,轉化率為4~28%,產率為3~11%。采用300μm×100μm的反應通道,反應選擇性為22~28%,轉化率為9~41%,產率為2~11%。

實驗室氣泡塔的實驗是在-17℃下進行的。氟與甲苯的摩爾比為0.40~1.0。液體體積始終為20 mL,乙腈為溶劑。氣體體積流量為20或50 mL/min,轉化率為6~34%,選擇性為17~50%,產率為2~8%。

高氟含量(大于10%)的實驗僅在降膜微反應器中進行。溫度為-16℃,乙腈為溶劑,氟與甲苯的摩爾比為0.40~2.0。液體體積流量總是設定為19.6 mL/h。選擇性為31~43%,轉化率為7~76%,產率為3~28%。

轉化率和產率指的甲苯,而不是一般的非化學計量組分。給出了總的三環單氟化甲苯異構體的產率和選擇性。

在降膜微反應器中,使用含氟量為10%的氮,得到鄰位、間和對位產物為5:1:3,符合親電取代機理[15]。氟含量增加到50%導致副產物的優選形式為對位產物(鄰位與間位為1:4的比例)。

除了一個例外,在降膜微反應器中獲得的產率超過實驗室氣泡塔的產率。其最佳產率為28%,比實驗室鼓泡柱大三倍以上。微泡塔中的產率也超過基準值,但僅在較小程度上。在微反應器中的選擇性從30到50%在第一次看來并沒有吸引力,但是其與文獻[15]中描述的常規設備中的實驗最佳結果相媲美。此外,高甲苯濃度、惰性氣體中的高氟含量以及高反應溫度僅適用于微反應器。結果表明,在微反應器中實現了有效的溫度控制和傳質。

在圖8中[15],甲苯轉化率的實現以氟與甲苯的摩爾比為基礎,并通過氟(占10%的氮氣)體積流量和流速進行調節。對于所有研究的反應器轉化率隨氟與甲苯的比率增加而增加。這意味著運輸阻力很可能不會阻止使用更高的氟含量來提高反應器的生產率。在微反應器中的氟轉化效率比在實驗室鼓泡柱中有更好地操作條件,主要是因為內表面區域的巨大差異(參見圖8[15])。

正如預期的那樣,直接氟化的轉化率隨著溫度的升高而升高。對于降膜微反應器(10%氟在氮中,氟-甲苯比為0.40),當反應溫度從-40升至-15℃時轉化率由15提高到30%。選擇性在30和50%之間變化,但趨勢不明顯。

考慮到溶劑的影響,一般使用乙腈的性能要好得多,例如,在降膜微反應器中得到20~28%的產率。而甲醇,最佳產率僅為14%。這在某種程度上與文獻結果相反,這表明隨著溶劑極性的增加,產品收率增加(參見文獻[15]中的引文)。到目前為止,沒有給出不同微通道性能的解釋。當使用純甲苯時,發現只有高選擇性,及非常低的產率[15]。

降膜微反應器的氣相中氟含量的變化在10, 25和50%之間,導致在恒定的選擇性下轉化率幾乎線性增加。

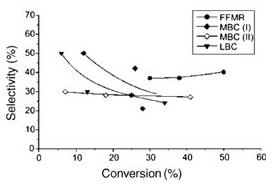

采用氮氣中的10%氟的混合物的實驗中得到的選擇性-轉化率圖(圖9)表明,降膜微反應器具有最佳的選擇性-轉化率[10,15]。降膜微反應器和窄通道微泡塔中,隨著轉化率的增加,選擇性幾乎是恒定,而寬通道的鼓泡塔的轉化率則明顯降低(類似于實驗室氣泡塔)。窄通道的微泡塔僅在高轉化率下超過實驗室氣泡塔的選擇性。

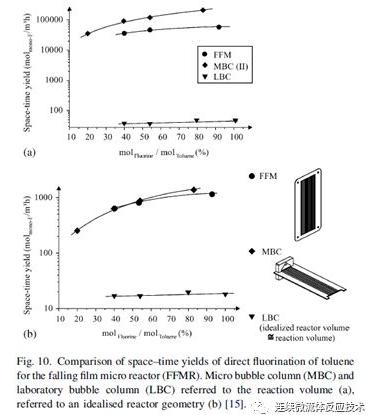

考慮到與實驗室氣泡塔相比,降膜微反應器和微氣泡塔的空間-時間產率值高出數量級(圖10A[15])。微反應器的時空產率范圍約為20000~110000摩爾單氟化產物/(m3 h),僅指反應體積(微通道體積)。降膜微反應器與微泡塔之間的質量比為2左右。實驗室鼓泡塔的性能為40~60摩爾單氟化產物/(m3 h)。即使考慮到反應器的結構材料,微反應器的性能高一個數量級(圖10B)[15]。以這種方式定義的微反應器的時空產率范圍為約200~1100摩爾單氟化產物/(m3 h)。

J?hnisch等人的研究,論證了在選定的微反應器中使用元素氟直接氟化的可行性。爆炸性混合物也可以安全處理。與實驗室鼓泡塔相比,微反應器在產量、氟轉化率、選擇性-轉化率和空時產率方面均優于實驗室鼓泡塔。產率可與技術上執行多步Schiemann過程相媲美,而且后者僅提供一種異構體,而直接路線提供三種異構體的混合物。

Jensen和合作者研究了甲苯氟化反應的雙微通道芯片反應器[11]。因此,0.1M(和1 M的情況下)甲苯溶液在各種溶劑如乙腈、甲醇和八氟甲苯中以在氮氣中25%氟進行氟化。反應在室溫下在環形干燥流態(氣體表面速度:1.4 m/s;液體表面速度:5.6×10-3m/s)下進行。所有實驗中氟與甲苯的摩爾比變化,氣體和液體的流速保持恒定以保持相同的流動模式。鍍鎳硅微反應器在給定的反應條件下運行數小時。鎳膜在一定程度上損失了[12]。

以乙腈為溶劑(摩爾比氟-甲苯為1.0)達到33%轉化率和36%的選擇性[11]。當含有多氟甲苯和鏈氟化甲苯時,除了單氟化甲苯外,在選擇性平衡中,選擇性增加到49%。其余在其它副反應如加成或聚合中丟失。

用甲醇作溶劑(摩爾比為氟-甲苯:1~10,0.1 M甲苯,10 ml/min氣體流量;100μL/min甲醇)轉化率為17~95%。各自的選擇性在37~10%之間。考慮到二氟甲苯和三氟甲苯也給出了約45%的選擇性。產量超過18%的最大值。35和52%的轉化率在較高的甲苯濃度和較低的氟-甲苯摩爾比(0.5~1氟-甲苯當量;1 M甲苯;10ml/min氣體流量;100μL/min甲醇)下獲得[12]。各自的選擇性分別為20和17%。產量分別為7和9%。與更稀的0.1 M反應相比,高濃度處理的較低性能可引起較大的溫度上升,從而導致更明顯的自由基引起的副反應。這與微反應器的熱傳遞計算相符。

關于取代模式,以乙腈為溶劑的單氟化甲苯的鄰位、間位和對位異構體的比率平均為3.5:1:2[11]。除非使用的氟當量低于5,鄰位和對位產物是反應混合物中的主要產物。與J?hnisch等的結果相比。[15]上述的間位異構體含量略高,可能是使用較高的反應溫度的結果。以甲醇為溶劑,平均5.5:1:2.4。因而有更多的親電取代產品的形成[11]。甲苯濃度的增加,從0.1至1M,使用乙腈作為溶劑時,不影響取代模式[11]。

在氟與甲苯摩爾比1~5(圖11)范圍內,氟與甲苯的摩爾比與轉化率呈線性關系。在摩爾比為5下,轉化率從33%增加到96%,而選擇性從36%下降到11%(0.1 M甲苯,乙腈)。產量超過最大值。

考慮到不同溶劑的影響,以乙腈為溶劑,得到最高收率(14%,58%轉化率,24%選擇性)[13]。甲醇收率略低。選擇性與乙腈一樣高,但轉化率較低。在八氟甲苯中收率更低(7%),選擇性顯著降低。

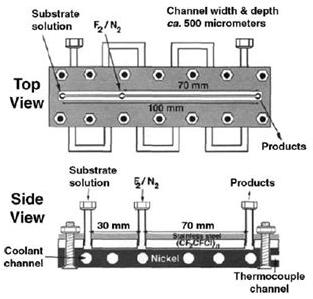

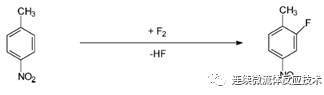

用元素氟直接對對位硝基甲苯的氟化反應

Chambers等人,安全且成功地在三通道薄膜微反應器中使用元素氟直接對亞硝基甲苯進行氟化操作[13]。流速是這樣設置的一個環狀流型的結果。該流型被選擇為其大的特定的氣體/液體界面和良好的溫度控制可由薄膜實現。反應在0℃和5℃,以及室溫下進行。采用一個流速10 ml/min在氮氣中10%氟含量氣態混合物。分別采用1:1和2:3的甲酸/乙腈混合物,單通道流速為1和2 mL/h的純乙腈,單通道底物加入的相對速率在0.9~1.5 mmol/h范圍內,選擇純甲酸作為選擇電極的溶劑。芳香族化合物的親合氟化導致微通道的堵塞,因為底物的純溶解度。氟與底物的摩爾比介于1.7和3之間。

純乙腈的轉化率為15%。除去溶劑71%產品后所含的原產品。使用甲酸/乙腈混合物獲得更高的轉化率(44~77%)。粗產品含60~78%的產品。

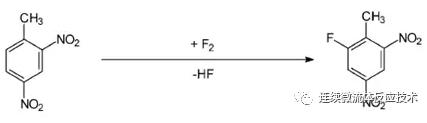

元素氟直接對1-甲基-1,4-二硝基苯的氟化反應

(文章來源: 連續微流體反應技術有改動 轉載僅供參考學習及傳遞有用信息,版權歸原作者所有,如侵犯權益,請聯系刪除)